在做电磁兼容(EMC)测试时,通常想到的是用频谱分析仪做的辐射测试。但示波器也可以用来做电磁兼容测试。在电磁兼容测试中没有充分利用示波器的一个应用是实时功能性性能评估,包括待测设备(DUT)在受到干扰时做的偏差检测。示波器可以帮助你记录电磁干扰如何影响你产品的工作。我们经常使用示波器,但需要与测试室内的待测设备做到电气上的隔离。

术语“偏差”指的是一个待测设备对干扰的响应,此时可能有一个或多个功能超过允许的容差。这些功能和容差被定义在针对特定设备单独开发的电磁兼容测试计划文档中,并且在测试开始之前得到了所有相关方的一致认可。

对大多数元件级抗干扰测试来说常见的测试装置由一些线束和一个负载模拟器组成,其中的负载模拟器包含真实的和/或电气上等效的代表待测器件与车辆接口的负载。待测器件需要调整到测试计划中定义的一种或多种工作模式,并暴露在干扰底下。在受到干扰的条件下,监视待测器件的功能,得到超过允许容差时的响应性能。对射频抗干扰测试来说,偏差检测要求首先确定器件的抗干扰阈值,方法是先大幅降低干扰幅度,然后缓慢地增加干扰幅度,直到偏差发生。

如果待测器件有一条CAN通信总线,那么涉及其功能状态的一些信息可以通过这条总线进行传送。遗憾的是,其它被监视的功能细节没法通过这种总线传送。例子包括传感器的模拟信号或驱动致动器的脉宽调制(PWM)输出信号。我们必须用合适的仪器来测试这些功能。

射频抗干扰测试一般在有屏蔽的房间内做,为的是避免实验室人员暴露在有危险的电磁场环境中,同时避免敏感设备发生故障。ISO11452-4中描述的传导性射频抗干扰测试使用钳位型电流注入探针将射频电流导入待测设备的线束,这种射频电流的频率从1MHz至400MHz,电平从几十到数百毫安不等。这些电流会在测试平台附近产生电磁场,其幅度足够高到影响未屏蔽设备的正常工作。ISO/IEC61000-4-21中描述的辐射型射频抗干扰测试使用一个包含机械模式调谐器的反射室,当在给定测试频率点获得足够数量的调谐器位置时,会在整个房间的可用体积内产生统计学上均匀的电磁场。测试频率范围是300MHz至3GHz,场强可以高达200V/m(CW和AM)和600V/m(雷达脉冲)。

为了保持屏蔽室的完整性,禁止将测量仪器通过传导电缆直接连接至测试装置。因为在屏蔽室内射频场会耦合至电缆,露在屏蔽室外的电缆就成辐射型天线了。为了避免这个问题,我们需要使用由射频加强型光纤收发器组成的隔离式连接。转换后的信号通过波导方式从非传导性光缆离开屏蔽室,这个波导具有在测试频率范围之上较低的截止频率。光信号由连接至测量仪器的接收机转换回电信号。

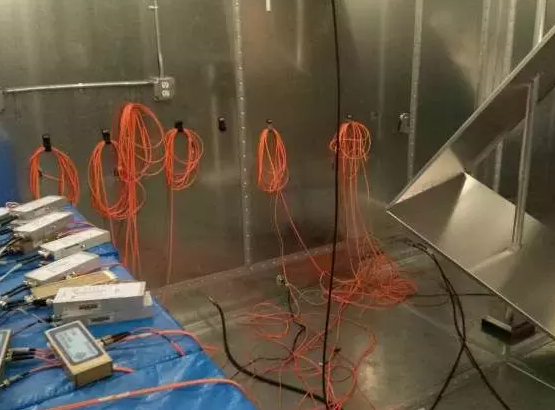

在图1中,测试装置(没有显示出来)和射频加强光纤发送机放在反射室可用空间内的一个泡沫台上,这个泡沫台的相对介电常数小于1.4。

图1:装备了模式调谐器的反射室(右边)。****和接收天线没有拍到。

一旦在屏蔽室外捕捉到信号,信号通常会被路由到数据采集系统。这个数据采集系统通常要求用定制软件来分析信号信息,并与允许容差进行比较,判断待测设备是否满足规定的要求。与许多传感器不同,电子控制单元(ECU)可以监视多个信号,并将测量值与可接受极限进行比较,所用的软件可能有很高的开发成本。与此相反,我们使用多台示波器组成的阵列来替代复杂的定制数据采集系统。因为示波器已经具备模板测试和参数极限测试功能,它们可以直接满足不是全部也是大部分的测试要求,因此不需要花费很长的软件开发时间。

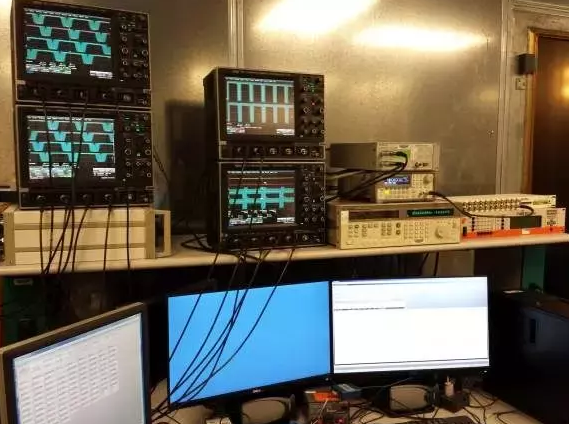

图2显示反射室的开门处位于测试平台的右边。左边是光缆、接收机和用于执行实时分析的示波器阵列。

图2:示波器阵列用于实时分析待测设备对辐射电场的响应。

我们使用示波器中的波形模板比较受干扰时的波形和没有干扰时的波形。模板的尺寸取决于测试计划中定义的接受标准。

图3、4和5显示了仿真ECU的输出。基于保密的理由,所采用的仿真数据非常近似于用典型ECU监视到的信号。通道1和通道2显示的是控制输出驱动致动器信号的仿真PWM信号。通道3捕获的是仿真的致动器信号,通道4显示的是CAN分离电压。

图3显示的是在模板测试功能关闭的情况下观察到的每个信号波形。示波器选用的是通道2上的边沿触发模式,所有4个波形都是被同步捕获的。

图3:仿真ECU的输出信号包括通道1和通道2上的PWM信号、通道3上的致动器驱动输出信号和通道4上的

图4显示了模板测试功能。模板形状可以用来验证信号的高电平、低电平、频率、占空比和其它参数是否在测试计划描述的容差极限之内。模板厚度形成了定义好的标称值四周的规定容差带,用它就可以验证每个捕获的波形与定义好的标称值的偏差是否超过规定的百分比。在这个例子中,所有波形都满足全部的指定测试标准。注意,设置为边沿触发的示波器是使用预先定义的模板标准连续监视偏差的。示波器由通道2上产生的边沿触发,并且示波器被配置为当每种偏差发生时进行识别和记录。

图4:仿真ECU的输出信号表明,通道1和通道2上的PWM信号、通道3上的致动器驱动输出信号和通道4上

在图5中,仿真ECU展示了在受到1kHz调幅电场干扰时超出容差的响应。PWM信号的幅度降低了,它们的占空比变大了。另外,调制频率在高状态期间叠加到了信号上。驱动器输出波形反映了来自干扰的间接效应,因为它只响应PWM输入信号。与其它三个信号不同,CAN分离信号不受电磁干扰的影响,持续产生符合的结果。因此这类模板测试允许实时快速地测试多个标准。

图5:当受到电磁干扰时,仿真ECU的PWM信号和致动器驱动输出信号都超过了容差模板测试标准,示波器提

除了波形模板测试外,通过/失败极限也会应用于参数化数据,用于确保数值测量结果同样符合规定的极限值。注意图5中的屏幕图形,示波器指示发生了三处偏差,在屏幕上的测试标准下方分别用红色的“Fail”消息表示了出来。在模板故障或参数极限故障事件中,示波器还能自动执行一些动作,比如保存波形数据用于直接比较和归档,保存屏蔽图形用于归档和评估,生成一个脉冲并从示波器输出来用于辅助测试自动化,并在发生偏差时产生一个告警音用来提醒测试人员。

虽然示波器完全能够执行快速的参数化测量,满足电磁兼容抗干扰测试中的偏差检测要求,但它们经常被忽视,主要原因是人们缺少应有的意识,并缺少足够的示波器通道数量。使用示波器阵列是在抗干扰测试中判断ECU信号和致动器输出信号质量可能最有效和最具成本效益的方法,由于使用通过/失败模板和参数极限测试的大多数功能已经实现,所以与实现定制数据采集系统完成同样严格的电磁兼容偏差检测测试所需的高的软件开发时间成本相比,可以显著节省设计工程师在功能测试上花费的成本和时间。