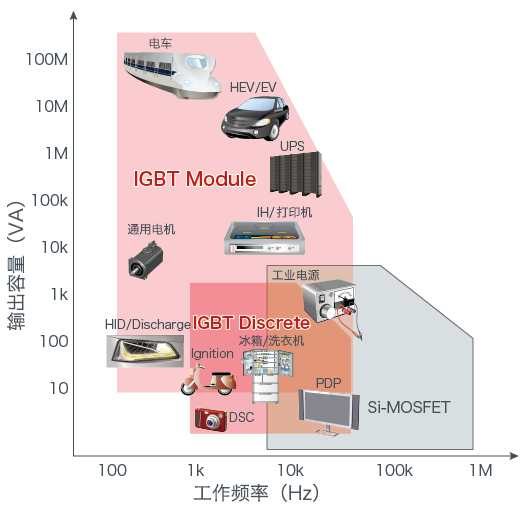

随着能源效率成为全球关注的焦点,半导体行业迎来了技术革新的浪潮。金属氧化物半导体场效应晶体管(MOSFET)便是这一背景下的产物,其通过电场效应调控导电通道,显著降低了驱动所需的能量。这种设计带来了快速的开关响应和高效率的能量转换,使MOSFET在中小功率场景中广泛应用。不过,当面对高压需求时,MOSFET的性能会受到限制,因为提升耐压能力往往伴随着电阻的增加,从而削弱其效率。为了应对高压高功率场景下的挑战,绝缘姗双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)应时而生间。这种器件巧妙结合了电场控制与载流子传输的优势,既能在高电压下保持较低的能量损耗,又能处理较大的电流负载。凭借这一特性,IGBT迅速成为现代工业领域不可或缺的支柱,在电机驱动、可再生能源系统等领域中扮演着关键角色。

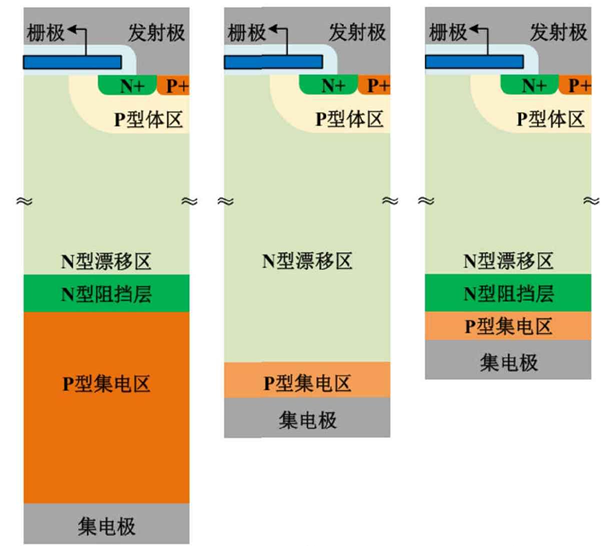

自20世纪80年代IGBT问世以来,其制造工艺经历了多次革新。在IGBT器件的早期设计中,研究人员选用了高掺杂浓度的P型衬底作为基础,并通过在该衬底上淀积两次N型外延层,成功构建了最初始的穿通型(Punch Through,PT)IGBT结构。为了降低制造成本并提升耐压性能,研究人推出了采用区熔单晶片工艺制作的非穿通(NonPunchThrough,NPT)型IGBT结构。在NPTIGBT的发展初期,由于背面工艺中存在诸多如N-buffer层的制备、退火处理等技术难题,导致器件的耐压能力受到限制,仅能达到600V至1200V的范围。通过综合比较PT-IGBT和NPT-IGBT的优缺点,在前人的研究基础上研究人员进一步优化设计,提出了场截止(FieldStop,FS)型IGBT器件结构。

FS-IGBT作为当今主流的IGBT器件结构,通过在衬底中引入FS层,当实现了在维持额定电压不变的前提下对器件性能的显著优化。FS层的应用是IGBT衬底技术发展的重要里程碑,体现了研究人员在器件设计上的持续创新与改进。随着技术的不断发展,FS-IGBT产品的耐压水平也逐渐提高到了6500V。

近年来,出现的轻穿通(Light Punch-Through, LPT)IGBT结构,通过减薄器件厚度实现了导通损耗与关断损耗的优化平衡。然而,芯片体积的缩减导致短路耐受能力显著降低,这种在传统厚晶圆IGBT中未曾出现的失效模式表现为:短路期间的自发热引发泄漏电流,在短路切断后持续放大,最终导致热失控。

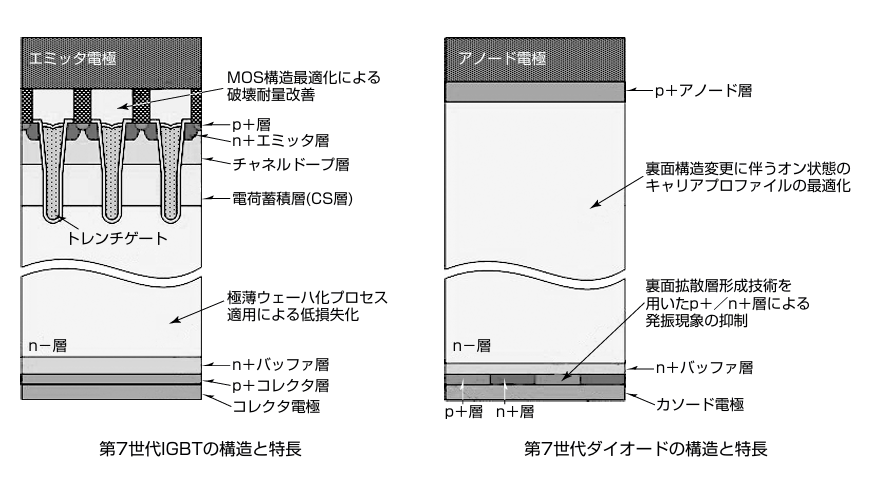

为实现性能提升与短路耐受能力保障的双重目标,研究表明,通过IGBT表面增加辅助电极提升热容,或减薄背面焊料层增强散热,均可改善短路耐受能力。此外,为优化IGBT损耗特性,沟槽栅结构与微缩化设计成为主流趋势,但这也导致单位面积沟道密度增加,进而增大短路电流、降低耐受能力。

为平衡这一矛盾,采用部分虚拟陪栅结构连接发射极电位的结构方案被证明可同时改善导通特性与短路耐受能力。本CASE重点针对虚拟陪栅结构IGBT,通过实验与仿真验证表面发射极层布局对短路耐受能力的作用机制。

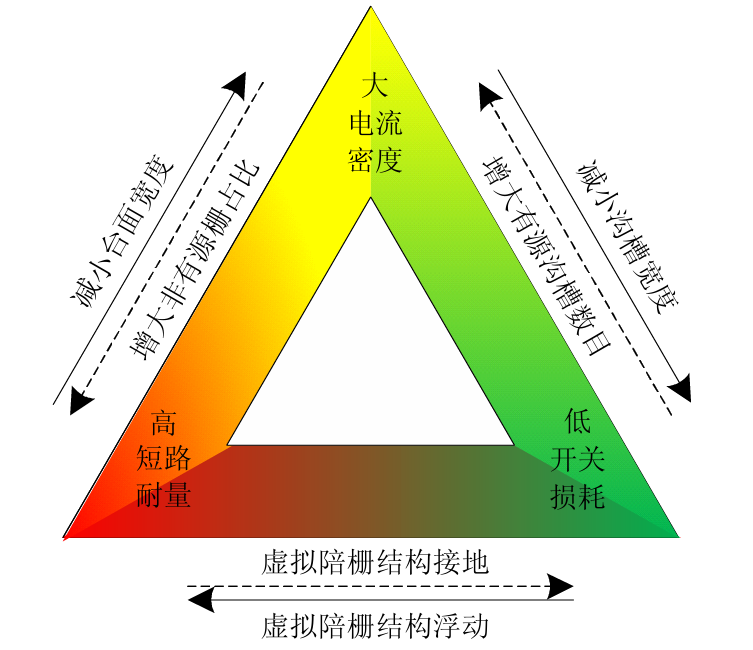

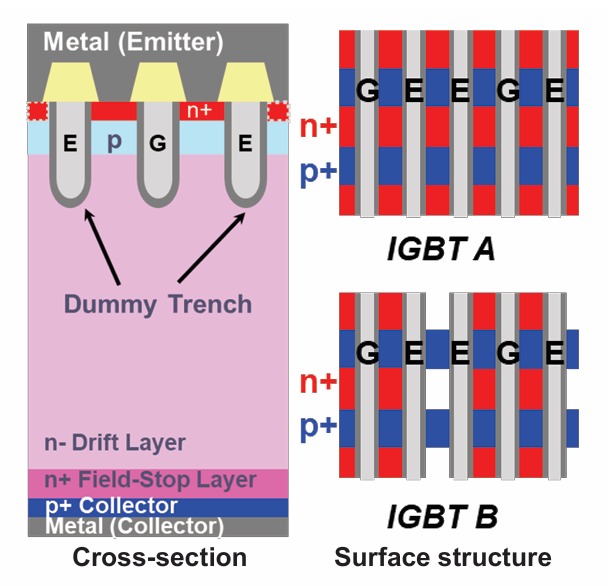

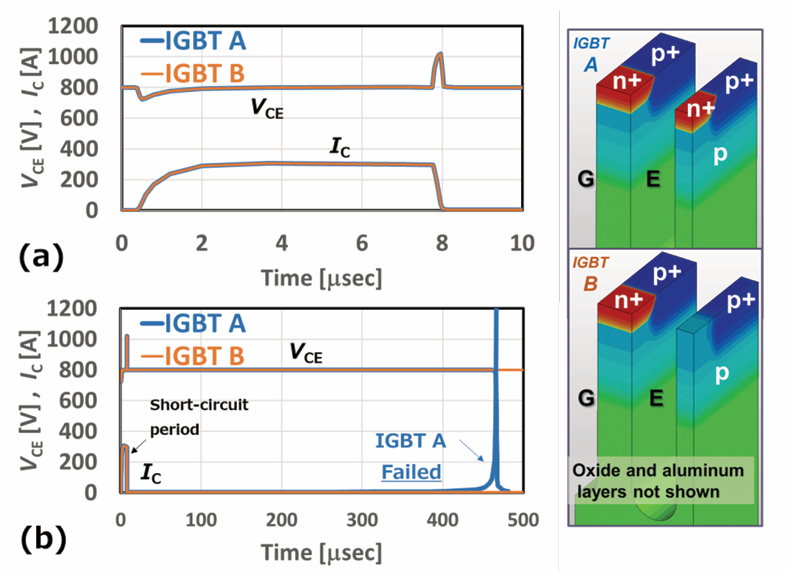

下图展示了用于短路耐受能力对比的两种1200V FS-IGBT表面结构。器件采用数微米厚铝膜作为表面电极,未设置特殊散热层。表面结构包含一个主动栅沟槽和两个连接发射极的虚拟陪栅,通过沿沟槽纵向交替排列n+发射极与防闩锁p+层,实现饱和电流控制与反向偏置安全工作区保障。

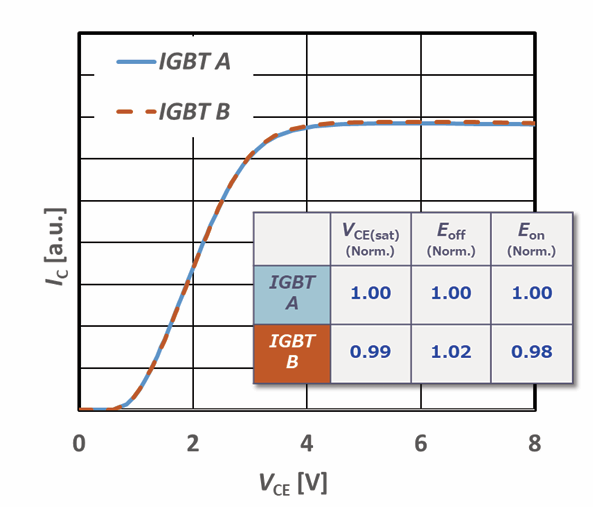

实验设计中,IGBT A采用全表面条纹状排列的n+/p+层,而IGBT B则去除虚拟陪栅之间的n+发射极区域。两种结构的有效沟道面积保持一致,因此如下图所示,IGBT B与IGBT A的I-V特性曲线与开关损耗基本一致。

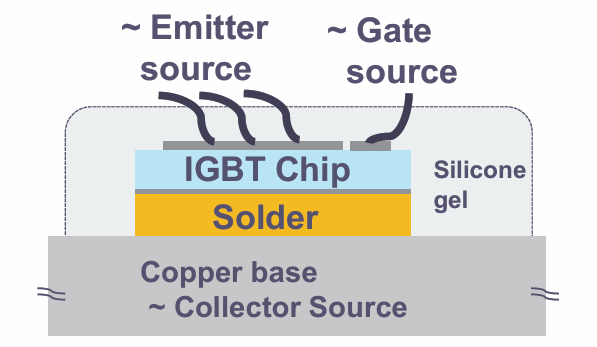

短路测试样本制备如下图所示:芯片焊接于数毫米厚铜基板,铜基板连接集电极电源,表面发射极与栅极通过铝线键合分别连接至发射极电源与栅压源。表面涂覆硅凝胶实现电气绝缘,其散热条件可视为近似绝热状态,与实际功率模块工况一致。测试时将铜基板固定于175°C热台,施加800V集电极-发射极电压后,给栅极施加+15V电压脉冲以触发短路。

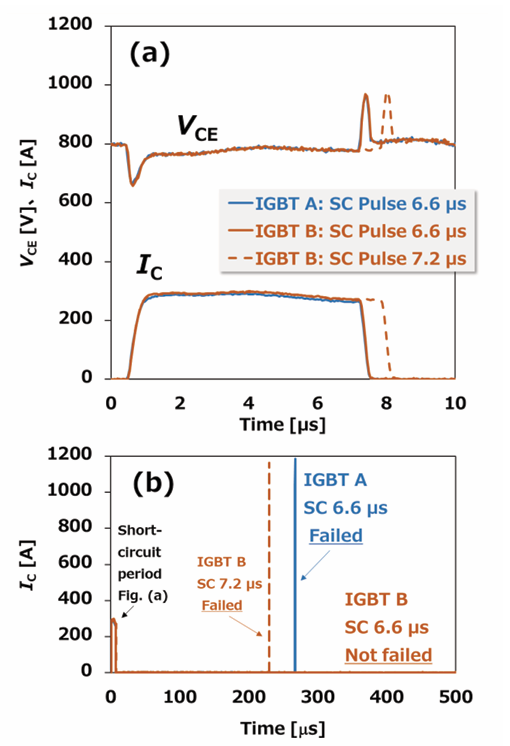

测试采用阶梯式延时法:若短路开始至中断后1毫秒内未失效,则逐步延长短路时间重复测试。以短路能量损耗(Esc)作为耐受能力评价指标。下图展示了典型短路波形,可见相同设置下两器件波形基本重合,但IGBT A在短路电流关断270微秒后发生热失控失效,而IGBT B未出现该现象。实测数据显示IGBT B的Esc值较IGBT A提升8%。

为揭示IGBT B抑制热失控的物理机制,建立了精确的三维仿真模型。模型复现实际器件的结构参数,包括表面铝电极、背面焊料层与铜基板。为简化计算采用单胞模型,铜基板面积与IGBT胞元一致。铜基板背面设定为175°C恒温并赋予高导热系数,铝电极表面按凝胶密封条件设为绝热边界。

仿真中模拟实际测试条件:在VCE=800V时施加栅压脉冲产生短路,重点分析短路关断后泄漏电流演变规律。下图仿真波形显示(a.显示短路发生的时间段,b.显示完整波形),相同短路时间下仅IGBT A模型出现关断后电流骤升。其泄漏电流随时间持续增长,自发热效应导致热失控,而IGBT B模型在相同时段内保持稳定,Esc提升约8%,与实验高度吻合。

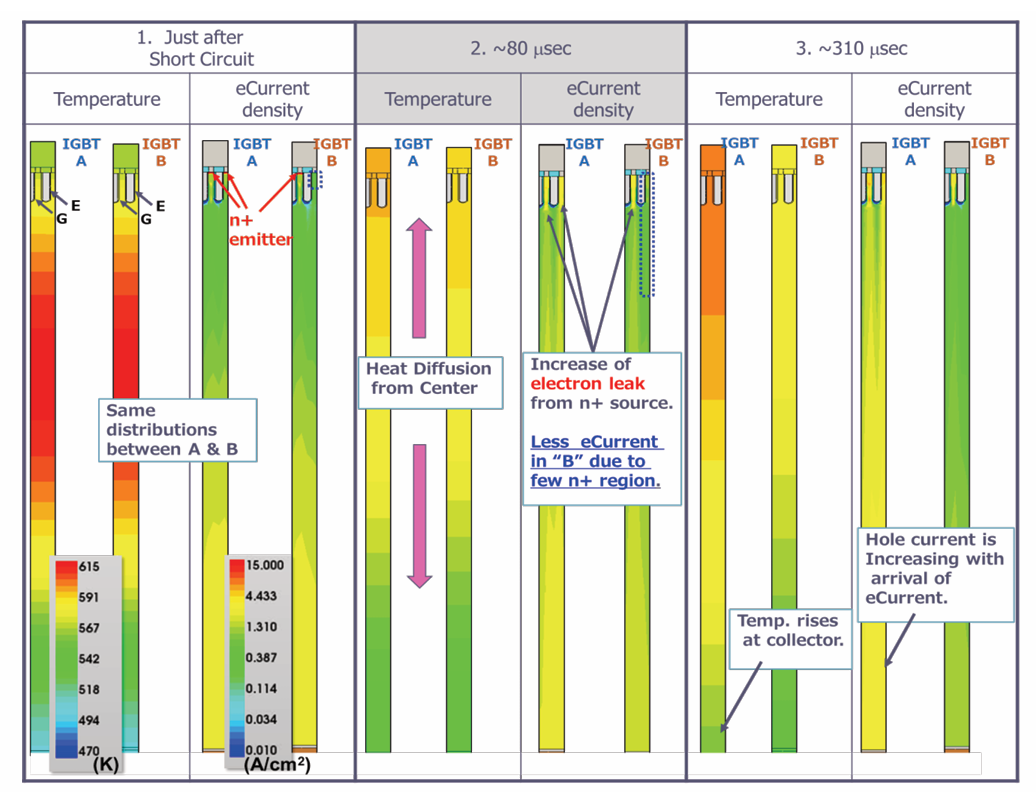

通过下图的瞬态过程分析可明确机理差异,短路初始时刻:两结构温度分布与电子电流分布一致,发热峰值位于栅沟槽下方的漂移层。短路后80微秒:热量沿厚度方向扩散,表面温度升高引发n+发射极电子泄漏电流增大。关键发现是,IGBT A中所有n+发射极区(无论邻近栅沟槽或虚设沟槽)均产生泄漏电流,而IGBT B因去除虚设沟槽旁n+区,总泄漏电流显著降低。短路后310微秒:泄漏电子经电场加速抵达p+集电极,引发空穴注入的电流放大效应。IGBT A因初始泄漏电流较大,放大效应更显著,形成发热-电流增长的正反馈循环,最终导致热失控。

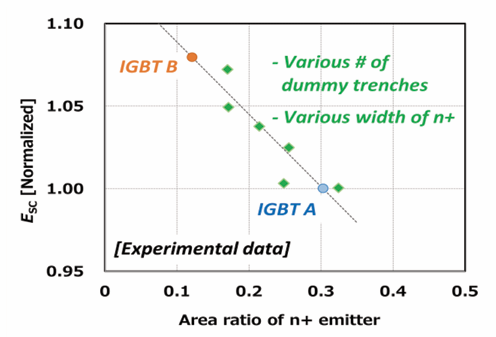

为验证该机制,下图进一步展示了n+发射极面积比与Esc的关联性实验数据。随着n+发射极比例减小,Esc呈现单调上升趋势,有力支持了上述分析结论。

综上所述,本CASE通过实验与仿真相结合的方法,系统揭示了FS-IGBT的短路失效物理机制。研究证实n+发射极面积比例直接影响短路关断后的泄漏电流特性,进而决定耐受能力。针对现代虚拟陪栅结构IGBT,通过优化n+发射极布局方案,可在不牺牲电气性能的前提下显著提升短路耐受能力,为高性能高可靠性IGBT设计提供重要理论依据与实践指导。

我要赚赏金

我要赚赏金