叠层芯片封装技术对于无线通讯器件、便携器件及存储卡来讲是最理想的系统解决方案。近年来,手机、PDA、电脑、通讯、数码等消费产品的技术发展非常快,此行业的迅猛发展需要大容量、多功能、小尺寸、低成本的存储器、DSP、ASIC、RF、MEMS等各种半导体器件,叠层芯片技术因此也得到了蓬勃发展。

3D封装技术的主要特点包括:多功能、高效能;大容量高密度,单位体积上的功能及应用成倍提升以及低成本。在NAND的封装形式上,虽然发展最快的是SIP,但是TSOP仍然是大容量NAND封装的一个主要解决方案。和SIP相比,TSOP更具有柔韧性,因为TSOP可以通过 SMD制作成SD卡、MiniSD卡、CF卡或是集成到MP3/MP4、移动存储器等不同的终端产品中,而SIP一旦完成组装,它就是成品了,不能再根据市场需求来进行调整。和另一种同样可以通过SMD组装的PBGA封装形式相比,TSOP具有非常明显的成本优势。

TSOP叠层芯片封装技术

单芯片TSOP生产工艺流程比较简单,只需要经过一次贴片、一次烘烤、一次引线键合就可以了,流程如图1:

我们可以根据封装名称来识别叠层芯片封装中有多少个芯片。比如,“TSOP2+1”就是指一个TSOP封装体内有两个活性芯片(ActiveDie)、一个空白芯片(Spacer),如果我们说“TSOP3+0”,那就是说一个TSOP封装体内有三个活性芯片、没有空白芯片,以此类推。

图2是最典型的TSOP2+1的封装形式剖面和俯视图,上下两层是真正起作用的芯片(ActiveDie),中间一层是为了要给底层芯片留出焊接空间而加入的空白芯片(Spacer)。空白芯片(Spacer)由硅片制成,里面没有电路。

我们以最简单的二芯片叠层封装(TSOP2+X)为例查看其工艺流程:

方法一,仍然沿用单芯片封装的液态环氧树脂作为芯片粘合剂、多次重复单芯片的工艺,其工艺流程如下:

方法二,使用环氧树脂薄膜作为芯片贴合剂。这种方法需要改变原材料,用环氧树脂薄膜胶带替代传统的蓝膜(如SPV224)。下图是使用环氧树脂薄膜胶替代蓝膜后装片工序的情形,装片完成后,环氧树脂薄膜就已经和芯片粘在了一起,在贴片工序时我们只需要将芯片贴到引线框架上,不再需要在引线框架涂一层液态环氧树脂,这就大大简化了工艺。工艺流程如下:

采用上述两种方法来实现TSOP2+1封装都是可行的。对比以上两种工艺,我们可以发现第二种工艺流程少了两次烘烤,方法二生产工艺简单、生产周期更短,而且,由于多次烘烤会造成引线框架氧化及芯片粘污,烘烤次数减少对提高成品率和减少可靠性失效也很有好处。

将方法二简化,于是就得到了另一种实现两层芯片叠层封装的方法,即TSOP2+0,采用环氧树脂薄膜作为芯片贴合剂,将两个芯片错开一点位置留出焊区域,仅一端有焊线。

方法三,如果我们使用的设备可以同时完成多次贴片,那么实际的贴片工序就更加简单,即只有一次,这样它的生产工艺甚至比单芯片封装还简单。但是这种方法需要改变晶圆的生产工艺,将焊盘都放置在芯片的一端。

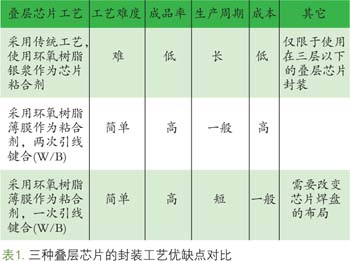

上述三种叠层芯片的封装工艺,方法一使用环氧树脂银浆,成本低,但是工艺难度很高、成品率低,即使是最简单的TSOP2+1其成品率能达到99.5%就几乎不可能再提升了,由于其工艺性差,目前不能使用在更高密度的封装中。方法二中虽然环氧树脂薄膜成本高,但是由于环氧树脂薄膜是在装片(W/M)的时候粘贴到芯片背面,不必考虑液态环氧树脂工艺的复杂性,所以工艺简单、成品率可达99.9%。方法三由于只有两次贴片(D/A)、一次引线键合(W/B),所以不仅工艺简单、成品率高,可以稳定在99.90%以上,而且成本相对也比较低。如果我们将成品率与成本相结合,最好的方法显然是第三种,成本最低、工艺最简单。但是,这种工艺有其局限性,需要改变芯片的制作布局,将焊盘布置在芯片的一端,如果晶圆的布线无法做到,则无法实现。

第二、第三种方法都可以用于更高密度的封装中,TSOP4+0、TSOP5+0、TSOP4+3等都是在TSOP2+X基础上发展起来的。

多芯片封装与单芯片封装的主要区别

单芯片和叠层芯片封装的主要区别可以简单归纳为:

1.由于我们需要将多个芯片叠加在一起,所以传统的单芯片的封装必须进行改进以适应叠层芯片封装,需要重复贴片(D/A)以引线键合(W/B)。

2.由于封装体的外形尺寸没有变化,为了实现多芯片叠加,芯片的厚度就需要减薄,通常其厚度是单芯片的1/n(n是指堆叠层数)。

3.叠层芯片的晶圆尺寸通常都在200mm以上,为了降低芯片生产成本,目前几乎都采用300mm工艺,由于晶圆尺寸大、芯片的厚度又很薄,引进更先进的设备就成为了必需。

4.由于需要多次的贴片(D/A)及引线键合(W/B),所以贴片(D/A)及引线键合(W/B)的工艺比以往要复杂。5.最后,为了要适应多芯片封装的复杂性,另一个关键点是某些封装材料需要变更、或是引入新材料(表2)。

多芯片封装所使用的设备和单芯片封装所使用的设备几乎完全不同。在磨片工序,由于DFG850不能处理300mm晶圆、并且其最小磨削厚度只能达到 0.15mm,已经完全不能适应叠层芯片封装的需求。同样,传统的贴片机如ESEC2007/2008HS和ASMAD889等,由于不能容纳300mm 芯片、不能加工环氧树脂薄膜,所以只能被ESEC2008XP、ASMAD8912、ShinkawaSPA300等新一代设备取代。引线键合工序,由于键合精度要求较高以及需要有SSB焊接能力,所以,UTC1000/UTC2000及K&SMaxumPlus/Ultra的使用就成为必然。

TSOP叠层芯片封装需要注意的问题

毫无疑问,第一个难点就是采用液态环氧树脂作为贴片粘合剂时会出现特别严重芯片破裂(DieCrack)。在单芯片封装中,因为芯片厚度较大,我们不会面对这个问题。但是对于叠层芯片封装,就算是最简单的TSOP2+1,其芯片的厚度也只有0.1mm左右,非常容易破裂。

通常我们在单芯片封装中看到大多都是一条或几条横向或纵向的裂纹,而且是在贴片 (D/A)出现。但是叠层芯片封装的芯片破裂出现在塑封(MOLD)以后,而且是网状破裂。在塑封(MOLD)结束后,应用X-Ray、超声波探伤扫描等都不能发现此类缺陷,唯一的办法就是进行有损检查(即开盖)。就算是我们进行有限的开盖检查,我们也只能看到上层芯片,对于下层芯片我们照样很难看到,也就很难解决这个问题。

首先我们来分析这种芯片破裂(DieCrack)发生的机理。在叠层芯片封装中,由于液态环氧树脂的流动性强、芯片的尺寸非常大,通常难以保证环氧树脂能够完全充满两层芯片之间的空隙,如上图所示。注塑工序所使用的环氧树脂含有大量50-125um的颗粒,通常贴片(D/A)的液态环氧树脂层的厚度介于12-38um。如果芯片间有空隙,只有少量小颗粒的环氧树脂混合物才可以进入这层空间,显然,注塑环氧树脂中的大量大颗粒只能在外围,无法进入芯片间的空隙。于是,在强大的注塑压力的作用下(通常压强在10MPa左右),由于中间的空隙不能被塑封料填充,于是芯片被压碎了。这就是使用液态环氧树脂作为芯片粘合剂时为什么会在注塑工序完成后会有网状的芯片破裂(DieCrack)的原因(图6)。

要很好地解决这一问题,我们首先需要找到一种有效的探测方法。

通常我们采用超声波扫描的反射模式只能得到一个比较清晰的层面。第二种方法是使用超声波扫描穿透模式,这种方法仍然不能告诉我们有没有芯片破裂(DieCrack),但是,它也有很大用处,有阴影的地方就是可疑点,我们作为预警方法使用。

更好的方法是TAMI(TomographicAcousticMicroImaging)(图9),它是一种逐层超声波扫描法,即一个用逐层超声波扫描法(TAMI)扫描的样图,我们可以明显看出有网状的芯片破裂(DieCrack):

我们已经知道了出现这种芯片破裂(DieCrack)是因为我们的环氧树脂芯片粘合剂有空洞造成的,那么,最基本的方法就是优化工艺方法以控制液态环氧树脂,避免出现空洞。在这一点上,最重要的是要优化环氧树脂喷涂图案(Pattern)。目前有几种优化的图案(Pattern)可以选择,具体哪一种最好,要结合引线框架、设备能力、芯片尺寸等相关因素,不能一概而论。不过,我们推荐使用“米”字型(图10)。

好的环氧树脂图案(Pattern)是不出现空洞的基础,经验告诉我们,芯片底部的环氧树脂覆盖率达到95%以上时,出现芯片破裂(DieCrack)的机率几乎为0。

综上所述,解决芯片破裂(DieCrack)问题的技术是:用TAMI作为无损检查方法、优化环氧树脂图案(Pattern)、控制环氧树脂覆盖率(Coverage)达到95%以上。

既然液态环氧树脂工艺复杂、容易出现芯片破裂(DieCrack),另一种最有效的解决方法就是更换材料,使用环氧树脂薄膜。环氧树脂薄膜的引入,不仅轻松减少了芯片破裂(DieCrack)问题,而且工艺简单、成品率大大提高。对于叠层芯片技术而言,采用环氧树脂膜薄是必然趋势。

在采用环氧树脂膜薄后,芯片破裂虽然大大减少,成品率高,但是也有一些问题需要注意。首先膜薄粘附在芯片上(FilmonDie),解决这个问题需要对划片工序的主轴转度、进刀量、以及刀片本身进行优化。从本质上讲,要想成功建立TSOP叠层芯片生产线,就需要对设备水平进行大幅提升。

高密度的TSOP封装

叠层芯片封装是封装技术发展的主流,因为它符合了封装技术发展的趋势即:大容量、高密度、多功能、低成本。和过去单芯片封装技术相比,它打破了单纯以封装类型的更替来实现大容量、高密度、多功能、低成本的限制,而且,由于叠层技术的出现,它让一些似乎已经过时的封装类型重新焕发生机。

2006年对于TSOP封装来讲是非常重要的一年。由于TSOP封装的容积率和运行速度不及BGA封装,这种曾经广泛应用于DRAM的封装类型在 DDR/DDRII中已经消失。但是随着数码产品的大量普及,人们对大容量、高密度、低成本的存储卡的需求激增,它已经成了仅次于SIP的NAND存储器的封装类型。展望2007年,TSOP依然会主导市场,并且,这种趋势会持续到2008年。

在TSOP的封装技术发展方面,目前主要为TSOP2+0、TSOP2+1、TSOP3+0,由于其技术已经非常成熟、成品率高,依然会是2007年的主流。但是,2007年将会有很多突破, TSOP4+0、TSOP5+0、TSOP4+3等更高密度的封装将会相继投产,并且在2008年得到大量应用,取代目前的TSOP2+0、TSOP2+ 1。由于芯片面积越来越大,为了解决焊接空间的不足,一些在SIP封装中得到应用的新技术也将于2007年开始出现在TSOP高密度封装中。为了解决由于 SIP的柔韧性不足的问题,TSOPSIP也会成为另一发展方向。