986657

作者:华北科技学院 刘彪 张森林 李树强

指导老师:郭海文 王辉俊

作品简介:

|

作品特色:

一、先进性:

集成IC卡、SD卡,通过MODBUS协议与上位机之间建立联系,从而可以方便的从上位机开始远程控制模块。人机界面采用真彩触摸屏,方便读写,也便于操作。

二、实用性:

本系统可以实时采集设备运行的各种状态参数,比如电流、电压、环境温湿度、运行时间,并将数据实时传送至上位计算机监控软件,并实现数据数据库存储、历史数据查询、实时/历史曲线显示等功能,具有报警输出功能。

三、创新性:

实现了普通设备的联网与监视,为物联网的发展奠定基础。软件设计采用类似与Windows消息机制,通过消息触发事件的处理。

平台选型说明:

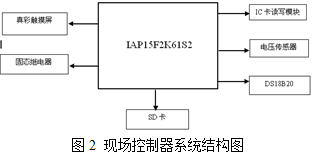

现场控制器的主控芯片选用STC公司最新推出的高性能1T单片机IAP15F2K61S2,该芯片速度比普通8051快8-12倍,拥有2048字节的RAM和60K的片内Flash程序存储器,内部集成高精度R/C时钟,5MHz~35MHz范围可设置,省掉了外部晶振和外部复位电路。集成3路CCP/PWM/PCA,8路高速10位A/D转换(30万次/秒),2组高速异步串行通信端口和1组高速同步串行通信端口SPI,具有较高的性价比,符合本设计的硬件要求。

设计说明:

|

摘要: 由于目前各企业、公司内部的仪器设备使用率低下、不易管理,本设计在STC单片机的基础上,综合射频技术、远程监控技术等技术,组成一个仪器设备的现场控制器。通过这个设计,实现使用者的身份采集,使用授权,使用过程数据采集等功能,通过MODBUS协议实现数据的远程传输、远程监控、数据记录等功能,实现了利用技术手段来对企事业的仪器设备管理与监控。

1 系统设计

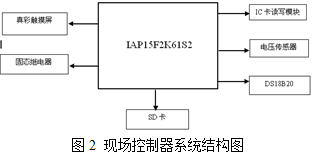

系统主要由现场控制单元、通信模块和远程上位机监控软件三部分组成。

1.1现场控制单元

每台仪器设备配置一台现场控制器和网络摄像机,控制器配置有IC卡读写模块和电源控制模块,IC模块可以对大型仪器设备使用者进行身份安全验证,验证通过后,系统电源开关打开,设备方可正常使用。设备运行后,系统自动记录使用信息、当前设备运行的基本参数(工作电压、电流、环境温度等),当超过设定值时,可主动关闭电源或者报警。网络摄像机在系统供电后自动启动,能够对现场设备使用情况进行监控,一方面保障大型仪器设备的安全监控,同时每次设备使用,系统会定时拍照或录像,进一步提高设备监控水平。

1.2 通信单元

系统通信通过MODBUS协议与上位机连接,实时把环境参数、市电电压、运行状况等数据传至PC机。

|

1.3 远程监控

远程监控中心实现对全企业的仪器设备进行集中监控,以企业为单位,可以分为多个监控页面,接收各现场控制器发送来的使用数据,并将数据存入数据库,并设置有历史数据查询功能,数据报表生成功能,数据统计功能等。

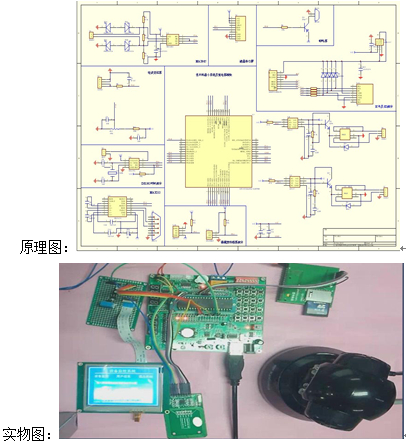

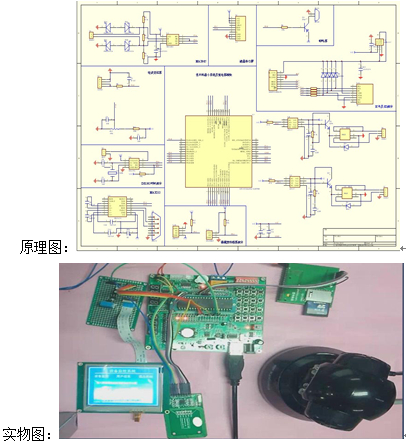

2 硬件设计

2.1 主电路设计

|

外围电路包括IC卡读写模块、温度传感器、电压和电流传感器、实时时钟、LCD液晶屏、蜂鸣器、固态继电器和通信模块等。系统上电后,当操作人员持授权IC卡接近读卡模块时,系统自动识别,并自动打开固态继电器,给大型仪器设备供电,固态继电器的容量可根据仪器设备的额定功率灵活调整。同时可以对当前温湿度、设备运行电压电流进行实时监测,通过LCD液晶屏实时显示,通过设定时间间隔,可将设备运行的数据存入SD卡内,实现历史数据的保存。系统还设计了设备参数运行超限报警功能,当室内温度,设备运行电流,电源电压高于设置值时,系统通过LCD显示,蜂鸣器报警、上位机监控报警等形式,提醒操作人员及时处理。

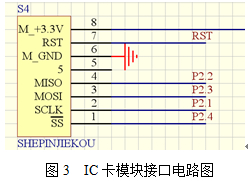

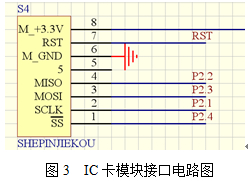

2.2 IC卡读写电路

IC卡读写模块采用集成模块MF RC522,内置对卡片或标签的信号进行解调和译码的高集成度的模拟电路,完全集成了在13.56MHz 下所有类型的被动非接触式通信方式和协议,可读写与该二标准的非接触式IC卡和应答器,支持ISO 14443 212kbit/s和424kbit/s的更高传输速率的通信;其内部发送器部分可驱动读写器天线与ISO 14443A/MIFARE卡和应答机的通信,无需其它的电路。接收器部分提供一个坚固而有效的解调和解码电路,用于处理ISO14443A 兼容的应答器信号。主机通过SPI与IC卡模块通信,实现对IC卡数据的读写,IC卡模块读写电路如图3所示。

|

|

数据采集器将现场的模拟量稳定处理后送IAP15F2K61S2的P1口进行A/D转换后变成数字量传输到主机进行处理。模拟信号数据采集电路如图4所示。图4中模拟量输入为0~5V的标准电压信号,在系统开始运行后,会自动将数据传至单片机中进行A / D转换。数据转换结束后再传到液晶屏上显示,一旦电压太高,会发出警报,提醒操作人员。

|

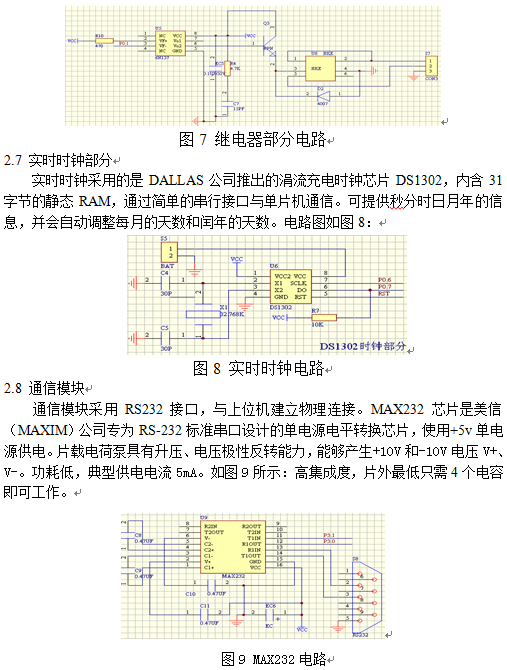

2.6 继电器电路

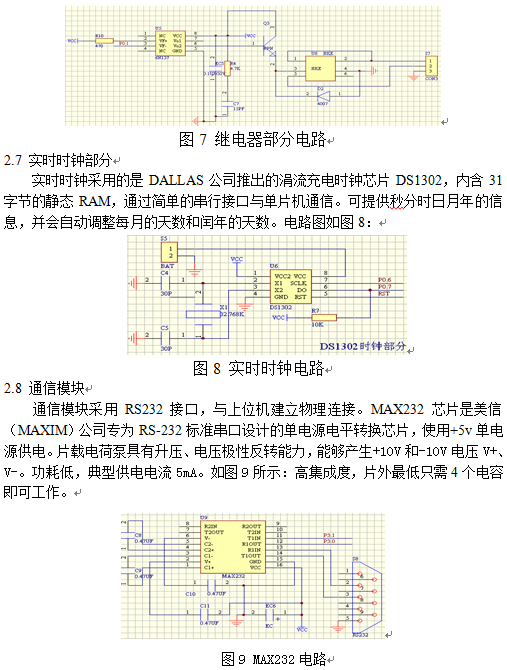

系统通过继电器来控制仪器设备的供电。鉴于仪器设备一般供电为220V交流电,在电路板外接一个5~36V直流控制220V交流电的继电器,电路部分由一个小型继电器和高速光耦6N137组成。光耦将单片机与小继电器连接起来,使单片机的运行更加安全。继电器部分采用一个二极管来吸纳继电器触点可能产生的火花。电路图如图7:

|

3 软件设计

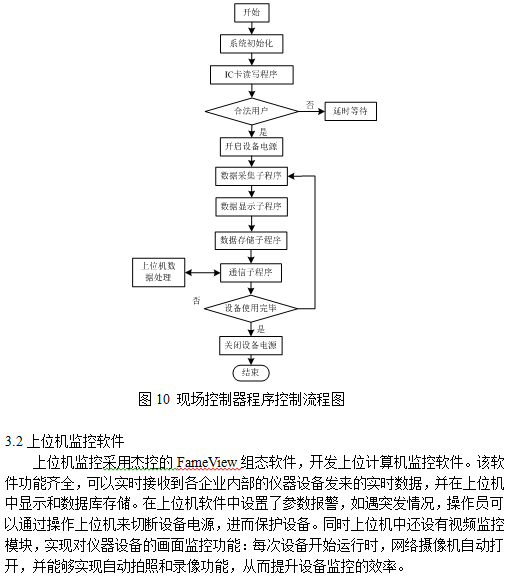

3.1 控制程序设计

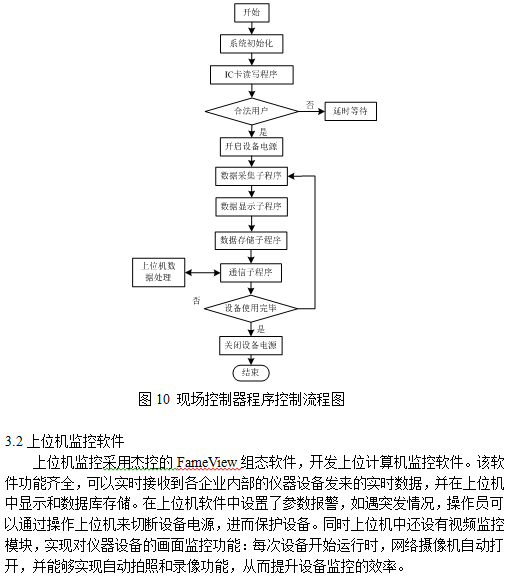

IAP15F2K61S2的应用程序在keil软件编程环境下编译,利用STC的ISP仿真开发工具,程序包括主程序和各个程序模块。模块主要包括系统初始化子程序、IC卡读写子程序程序、数据采集子程序、数据显示子程序、报警输出子程序、数据存储子程序以及通信子程序等,程序流程如图10 所示。

此文档的相关视频来自:http://v.eepw.com.cn/video/play/id/13488

|

|

|

|

|

|

|

|

关键词:

监控系统

电路

仪器设备

我要赚赏金

我要赚赏金