电磁继电器广泛应用于汽车电子的各个领域中,如车身和娱乐电子的控制中,包括灯光、雨刮、电动门窗、预热、防盗、音响、通信和导航:汽车动力领域如控制启动,电喷、空调油泵;还有其他如安全气囊、防抱死制动、悬架控制以及汽车电子仪表和故障诊断等系统中。对于电磁继电器来说,汽车行业已成为最大的应用领域,当然现在电磁继电器的厂商也较多,主要供应商有博世、海拉、泰科、欧姆龙、松下、NEC 和宏发。

汽车电磁继电器可分为插入式汽车电磁继电器和印刷线路板式汽车电磁继电器两类。

①插入式汽车电磁继电器主要装配在中央控制盒中配合线束使用,相对板载电磁继电器来说体积更大、载流更高、成本更高,但便于安装和更换。

②印刷线路板式汽车电磁继电器大部分用于汽车电子模块中,与前者相比体积更小、载流较小、成本更低。传统的用板载电磁继电器切换的汽车电子模块,将有可能被新型的汽车电子电路解决方案所取代。需要了解模块特点以及应用场合,在电磁继电器和智能功率开关中

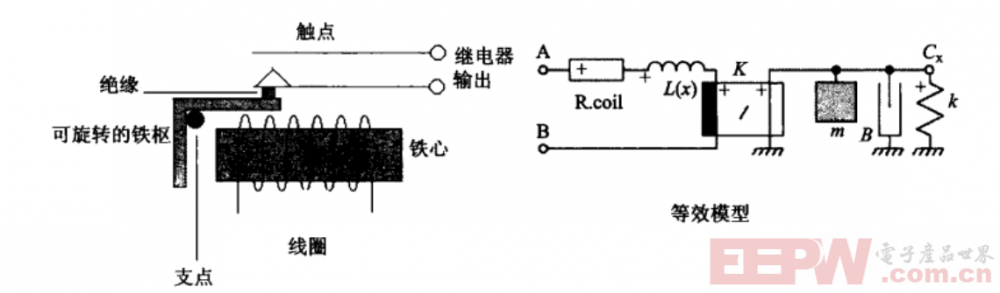

不断地寻找平衡。电磁继电器由铁芯、线圈、衔铁、触点簧片等组成,利用电流的磁场效应来闭合或断开电路。当电磁铁的绕组中有电流通过时,衔铁被电磁铁吸引,因而就改变了触点的状态。简单来说,可以将电磁继电器等效成一个电磁铁,通过对衔铁的控制可以闭合或断开一个或数个接触点。如图8.18所示,电磁继电器的模型可以分为线圈和触点两部分:线圈部分主要有等效电感和等效电阻组成,触点部分主要由等效电阻组成,两个部分通过线圈电流形成的磁场进行耦合。

接下来将首先介绍电磁继电器的主要性能参数,并且就电磁继电器的热分析、电磁继电器的吸合电压、电磁继电器驱动电路和线圈浪涌电压抑制和电磁继电器触点保护等方面进行详细介绍。

电磁继电器的参数有很多,从线圈和触点这两方面就可以进行分类。线圈的参数主要包括电压参数和电流参数,两者可相互对应,

① 电磁继电器线圈的电压参数有额定工作电压、吸合电压、维持电压、释放电压和最大连续施加电压等,这些电压参数在概念上比较容易混淆。在同一个时间上,3个重要的电压区别

额定工作电压:是指电磁继电器正常工作时线圈所需要的电压,这个电乐一般为供应商对电磁继电器进行测试时的电压,也是认为处于正常工作时的电压条件,与之对应的还有额定工作电流和额定工作功率。

吸合电压 :保证电磁继电器触点吸合的最小线圈电压低于吸合电压,否则电磁继电器将无法产生吸合的动作。吸合电压的测试是将电压从小到大逐步增加来获取电压,和环境温度有很大的关系;与之对应的是吸合电流,电磁继电器能够产生吸合动作的最小电流。由于电磁继电器吸合需要建立稳定的磁场,因此电磁继电器工作正常时的电流必须大于吸合电流。

维持电压:电磁继电器触点吸合后,电磁继电器保持触点吸合状态的线圈电压。由于建立磁场比维持磁场需要额外的一定的能量,一般对于电磁继电器来说,它还存在一个维持电压的参数,这个数值一般低于吸合电压但高于释放电压,与之对应的是维持电流,这是电磁继电器吸合后维持电磁继电器吸合状态下的最小电流。

释放电压:保证电磁继电器触点释放的最大线圈电压,这个值是通过电压从大到小逐步减小的测试而得到的。与之对应的是释放电流,电磁继电器产生释放动作的最大电流。当电磁继电器吸合状态的电流减小到一定程度时,电磁继电器就会恢复到未通电的释放状态。需要注意的是释放电流远远小于吸合电流,略小于维持电流。

最大连续施加电压:线圈上连续施加的电压保证电磁继电器线圈不损坏,由于线圈存在一定的等效电阻,即电磁继电器中线圈的直流电阻,因此当电压施加在上面时,会在线圈上产生发热。当电压过高时,很容易给线圈端施加过高的温度应力,对线圈产生损坏。在下面的小节中,将就电磁继电器的驱动电路和线圈的电压进行分析。

② 相比较而言,电磁继电器触点的参数较少,电气参数主要有接触电阻、触点开关电压和电流最大承载电流,时间参数相对较多。

接触电阻 :指电磁继电器中接点接触后的电阻值。对于许多电磁继电器来说,接触电阻无穷大或者不稳定是最大的问题。

触点开关电压和电流 :指电磁继电器允许加载的电压和电流。它决定了电磁继电器能控制电压和电流的大小,使用时不能超过此值,否则很容易损坏电磁继电器的触点。

最大承载电流:在不考虑温升的条件下,电磁继电器触点所能承受的最大电流,一般要大于触点开关电流。

电磁继电器触点的时间参数如下:

吸合时间:从最初线圈开始上电到触点开始闭合的时间,不包括触点反弹。

释放时间:从最初的线圈掉电到最后触点断开的时间,不包括触点反弹。

设定时间:闭锁电磁继电器的工作时间。

复位时间:闭锁电磁继电器的释放时间。

触点反弹:在电磁继电器吸合或释放过程中,移动金属和触点之间的碰撞,会产生间歇性开关的现象。

吸合反弹时间 :工作时间之后的动态时间(间歇性开关)至反弹停止结束

释放反弹时间 :释放时间之后的动态时间(间歇性开关)至反弹停止结束。

③还有其他的一些参数如下:

绝缘电阻:各隔离部分之间的电阻包括电磁继电器的线圈和触点,断开触点之间、触点线圈和各个铁芯之间。

绝缘电阻随着时间的推移下降,原因是材料老化和逐渐积累的灰尘。击穿电压(介电强度)在短时间内加在电磁继电器上最高的电压(电磁继电器无损伤),一般同绝缘电阻一起测试,

浪涌耐压:电磁继电器承受外界浪涌电压能力。脉冲测试波形一般都是指定的,并规定上升时间、蜂值和下降时间。

破坏性抗冲击性:在运输和安装过程中,电磁继电器所能承受的最大加速度。

功能抗冲击性:在工作期间,可以承受的最大加速度,期间不能使闭合的触点转换成断开状态超过指定的时间。两者的区别主要是一个是瞬间冲击,另一个是经常性的机械振动。

机械寿命: 正常条件(线圈电压、温度、湿度等)触点无电流情况下,电磁继电器可以操作的最少次数。

电气寿命:在正常条件下,触点加负载后,电磁继电器可以操作的最少次数。

最大开关频率 :在不影响电气和机械寿命的情况下,线圈端能加电压的最大频率。

寿命曲线:用来估算特定的电压和电流条件下,电磁继电器所能达到的最小操作次。

汽车电子中电磁铁使用中注意事项如下:

在汽车电子系统中,电磁继电器广泛应用于控制大电流负载(如车灯、电机、加热器等),但其使用需注意以下关键事项,以确保可靠性和安全性:

1. 选型匹配

负载类型:

感性负载(如电机、电磁阀)需选择触点容量更高的继电器,并考虑反电动势抑制(如并联续流二极管)。

阻性负载(如加热器)需确保额定电流匹配,避免过载。

电压/电流参数:线圈电压(12V/24V)需与汽车电源系统一致,触点电流需留有余量(建议1.5~2倍实际负载电流)。

认证标准:选择符合汽车级认证(如AEC-Q100、ISO 16750)的继电器,确保耐振动、温度冲击等。

2. 电路保护设计

反电动势抑制:感性负载必须并联续流二极管(反向耐压高于系统电压)或RC吸收电路,防止触点烧蚀。

过压/过流保护:添加保险丝、TVS二极管(防瞬态电压)或自恢复保险丝。

防短路设计:避免继电器输出端直接短路,可通过熔断器或MOSFET后备保护。

3. 环境适应性

温度范围:汽车环境温度通常为-40℃~85℃(发动机舱可达125℃),需选择宽温型号。

防潮与密封:优先选用密封继电器(IP67及以上),防止冷凝水或腐蚀性气体导致触点氧化。

振动与冲击:继电器需通过机械振动测试(如ISO 16750-3),固定方式应牢固(如使用防松螺丝或胶垫)。

4. 触点寿命与可靠性

触点材料:大电流负载建议选用银合金触点(如AgSnO₂),小电流可选银镍(AgNi)。

降额使用:频繁开关场景(如转向灯)需将额定电流降额30%~50%,或选择固态继电器(SSR)。

避免微负载:低电流(<100mA)可能导致触点接触不良,需使用镀金触点或磁保持继电器。

5. 安装与布线

位置选择:远离高温源(如排气管)、振动剧烈区域(如悬挂附近)。

布线规范:高压/大电流线路与信号线分开走线,避免电磁干扰。

线圈控制线尽量短,必要时加屏蔽层。

触点并联:需均流设计,避免单纯并联导致电流分配不均。

6. 测试与维护

上电测试:检查触点压降(应<50mV)和线圈工作电压(避免因线损导致欠压)。

寿命测试:模拟实际工况(如10万次开关循环)验证可靠性。

定期检查:老旧车辆需关注继电器触点碳化、线圈老化等问题。

7. 替代方案考虑

固态继电器(SSR):高频开关、长寿命场景可选用SSR,但需注意散热和导通压降。

智能驱动IC:对于小电流负载,可直接用MOSFET驱动(如BTS系列),省去机械继电器。

通过合理选型、电路保护和环境适配,可显著提升电磁继电器在汽车电子中的稳定性和寿命。对于关键系统(如ECU供电),建议冗余设计或使用双触点继电器。