汽车电子模块开路实验与短路实验深度解析

开路实验(断路测试)

核心目标:验证模块在线束断开时的耐受性及恢复能力,确保在装配或使用过程中因接触不良导致的临时断路不会造成永久性故障。

测试分类与要求:

单线断路:方法:模拟单根导线断开连接器未完全插接,持续9~11秒,开路阻抗>10MΩ。

要求:模块可出现短暂功能异常报错、降级模式,但恢复连接后需自动恢复正常功能,无需人工干预。

现实考量:装配过程中可能存在部分电路已连接、部分未连接的情况,需通过潜在路径分析(Latent Path Analysis)评估未连接电路对已连接电路的干扰风险。

多线断路:方法:同时模拟多根导线断开连接器完全脱离,参数同单线测试。

要求:模块需具备多路故障的容错能力,避免级联失效。

关键设计建议:

采用冗余设计双电源回路或故障检测机制看门狗定时器。

优化连接器机械结构增加二次锁止机构以减少意外断开风险。

短路实验

核心目标:验证模块在输入/输出端短路至电源或地线时的抗损坏能力,确保短路后模块可安全恢复或进入保护状态。

测试分类与要求:

信号输入电路短路:方法:将所有输入端口依次短路至电源12V电池和地线,持续60秒。

要求:模块电路不得损坏,短路移除后功能正常。需验证输入端口限流保护串联电阻或钳位电路TVS二极管的有效性。

功率输出电路短路:分类:短路保护能力:输出端具备过流检测与自动切断功能低边/高边驱动芯片,短路移除后自动恢复。

熔断保护能力:输出端串联熔断器,短路时熔断,需人工更换后恢复。

无保护能力:直接短路可能导致永久损坏,仅适用于低风险电路。

测试要求(以表1.4为例):低边开关输出:短路至地线时需在10ms内切断电流,重复短路10次后功能正常。

高边开关输出:短路至电源时需耐受10A电流持续1秒,不损坏功率器件。

继电器输出:短路时触点不得粘连,线圈不得过热。

关键设计建议:

功率输出端优先采用带短路保护的驱动芯片Infineon BTS系列。

布局时遵循“热区隔离”原则,将高功率电路与敏感信号电路分开。

实验关联标准与行业实践

国际标准:ISO 16750-2(道路车辆-电气电子设备环境条件及试验-电气负荷)对短路/断路测试有详细规定。

失效模式分析:通过FMEA识别高风险电路CAN总线、安全气囊驱动,优先加强测试。

自动化测试:使用ATS(自动测试系统)模拟短路/断路,结合数据采集卡监测电压/电流波形。

典型问题与解决方案

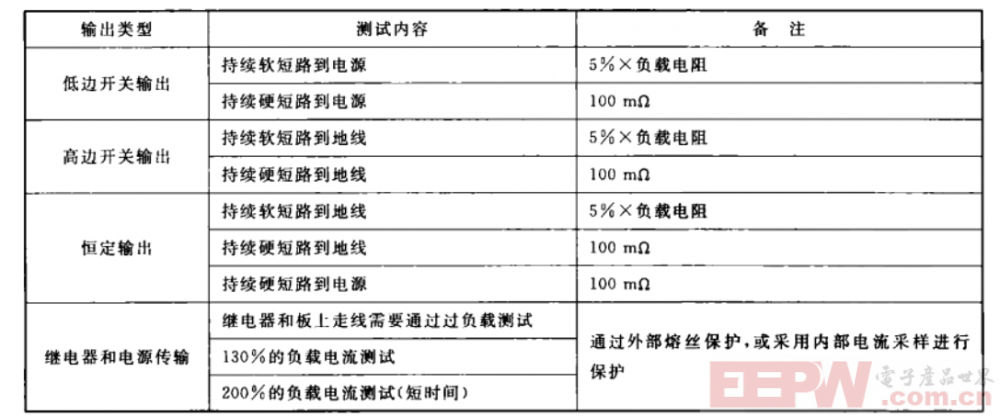

输出的短路保护表

对于熔断保护的输出端,应确保能承受短路电流且在更换熔丝后能恢复到正常工作。熔断器非常简单,制造工艺简单且成本低廉。熔断器的工作原则就是简单的功率与时间的关系。电流越大,熔断或开路时间越短。熔断器的功耗与通过熔断器电流的平方成正比。当功耗过高时,熔断器熔断。因为熔断器是一次性的保护,一旦熔断必须进行替换才能保证功能的正常

使用。因此往往将熔丝器放在一起,做在电气分配盒中,且放在能够检修的位置。当然也可在模块内部使用熔断器,不过与设计线束布线有关,这些限制和保护功能增加了模块的成本和可制造的难题。对于无保护输出端可能由于短路电流过大而引起端口损坏,这是设计时需要尽量避免的。

如表所列,带保护的输出电路种类较多,因此这里对每类输出口进行细致的探讨

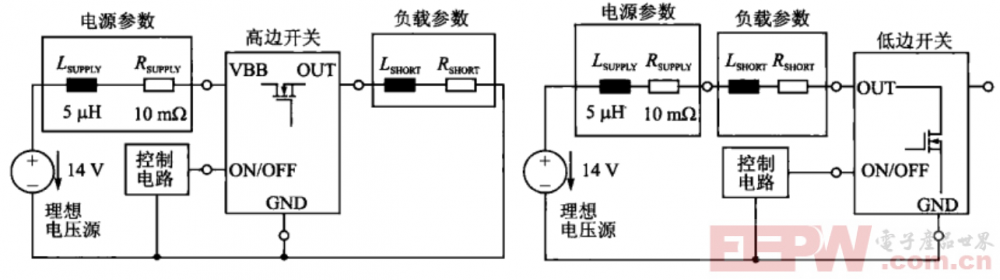

固态输出包括低边开关输出和高边开关输出短路实际上也不是完全没有等效阻抗的直连,短接回路也存在一定的阻抗。按照阻抗的大小划分,一般存在硬短路和软短路两种不同的形式。在AECQ100-12中把集成芯片本身所做的实验做了规定,如图所示。

硬短路是指输出直接短路到地,短路的等效电阳是100~200m。在AECQ实验中分为4 种不同的测试状态:

引脚短路的情况RsHoRT=20 mΩ并目LsHoRT<1 μH;

负载短路情况 1当短路电流IsHoRT<20A时,RsHoRT=110 mΩ-RsuPPLY;

负载短路情况2当短路电流在20A<IsHoRT<100A时,RsHoRr=100mΩ并且LsHoRT

5 μH;负载短路情况3当短路电流IsHORT>100A时,Rsnopr=50mΩ并且 LsHoRr=5 μH。软短路是指负载过大的情况,一般可根据为原有负载电阻的5%、10%、25%和50%等的

不同等级划分。硬短路使得固态开关快速地满足电流保护的条件,往往会快速关断。而软短路由于负载可能存在一定冲击电流,使得开关只能通过热保护进行关断。在8.2.4小节将详细介绍固态开关的诊断和保护策略的分析与制定

继电器和电源传输保护

对于继电器和熔丝来说,不是通过阻抗来考虑电气负荷,而是通过额定电流来进行测试一般分为短时测试和较长时间测试:前者采用130%的负荷;后者一般负担200%的瞬时负荷继电器保护分成内部和外部两部分;外部使用熔丝保护:内部采用分流器电阻电流检测的方法进行

恒定输出保护往往某些模块需要输出一个恒定的电压,这类输出一般通过稳压器来实现,对恒定输出也要比较多地考虑短路保护的问题。因此,电子模块并不允许使用低压稳压器向外供电,这会导致短路时整个功能的瘫痪,甚至逻辑电源的损坏。

总结:

汽车电子模块的开路实验与短路实验是确保其可靠性的核心测试环节。开路实验旨在验证模块在线束断开时的耐受性及恢复能力,通过模拟单线或多线断路场景,要求模块在短暂功能异常后能自动恢复。设计上建议采用冗余设计、故障检测机制及优化连接器机械结构,以减少意外断开风险。

短路实验则聚焦于模块在输入/输出端短路至电源或地线时的抗损坏能力。测试涵盖信号输入电路短路与功率输出电路短路,后者又细分为短路保护能力、熔断保护能力及无保护能力。设计上推荐使用带短路保护的驱动芯片,并遵循热区隔离原则,以隔离高功率电路与敏感信号电路。

实验需遵循ISO 16750-2等国际标准,并通过FMEA识别高风险电路,优先加强测试。自动化测试系统(ATS)可模拟短路/断路场景,结合数据采集卡监测电压/电流波形,提高测试效率与准确性。

针对典型问题,短路保护失效、熔断器更换成本及无保护输出端损坏风险,需采取相应解决方案。固态输出采用低边/高边开关,并配备快速关断与热保护机制;继电器与电源传输则通过额定电流测试及熔丝保护确保安全;恒定输出则避免使用低压稳压器直接供电,以防止短路导致功能瘫痪。

开路实验与短路实验是汽车电子模块可靠性设计不可或缺的环节,需结合标准要求、失效模式分析及自动化测试手段,确保模块在复杂电磁与机械环境下的稳定运行。

我要赚赏金

我要赚赏金