汽车行业正在经历深刻变革,传统主机厂(OEM)面临现代汽车对算力需求急剧飙升的挑战。随着高级驾驶辅助系统(ADAS)、车载信息娱乐系统(IVI)乃至车载人工智能(AI)的普及,汽车正迅速演变为 “车轮上的数据中心”。

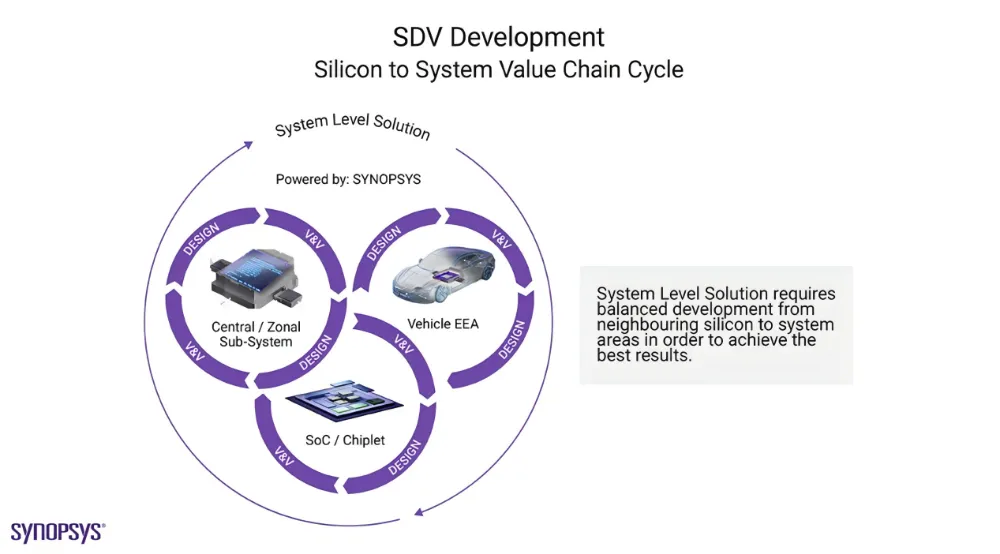

为实现这些先进功能并实现差异化竞争,车企必须加速软件开发,并亲自参与甚至主导芯片选型或设计,确保硬件能够承载相应的计算负载。这一趋势正重塑汽车价值链,引发结构性剧变。

汽车产业价值链的变革

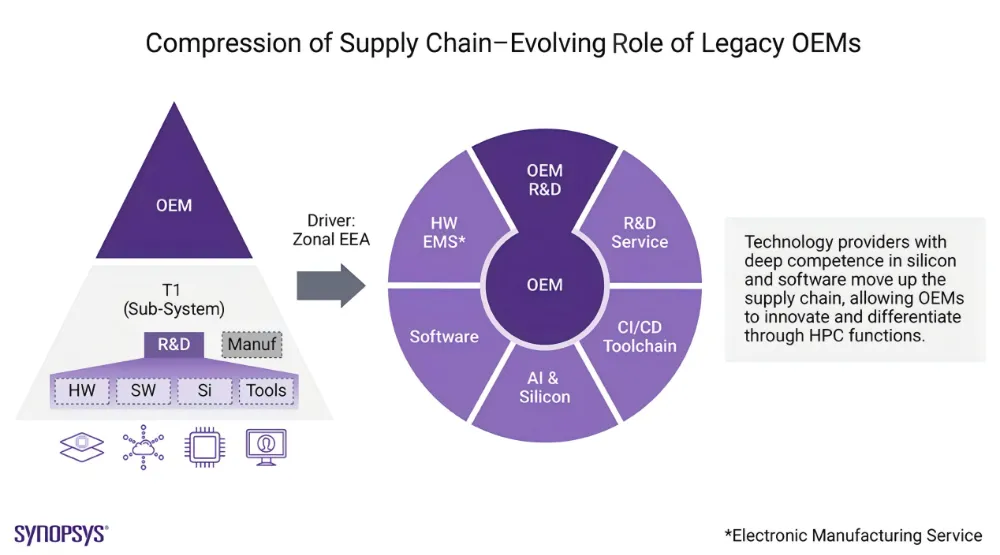

当车辆逐渐具备数据中心属性时,对先进芯片的需求呈爆发式增长,以处理海量车内数据。台积电等领先晶圆代工厂正加速推出符合车规的制程节点,以应对这一挑战。与此同时,车企自身也在多元化布局,直接投资定制芯片 —— 特斯拉的 FSD 芯片与 Dojo 超级计算机芯片便是典型案例 —— 借此优化成本、打造差异化优势并夺取市场份额。

因此,传统OEM越来越倾向于绕过中间环节,直接与晶圆厂、ASIC 设计服务商及软件供应商合作,将供应链话语权掌握在自己手中,同时加快产品迭代速度。对多数OEM和零部件供应商而言,这无异于 “告别旧模式”,进而引发汽车价值链的深度重塑。

提升芯片自研能力

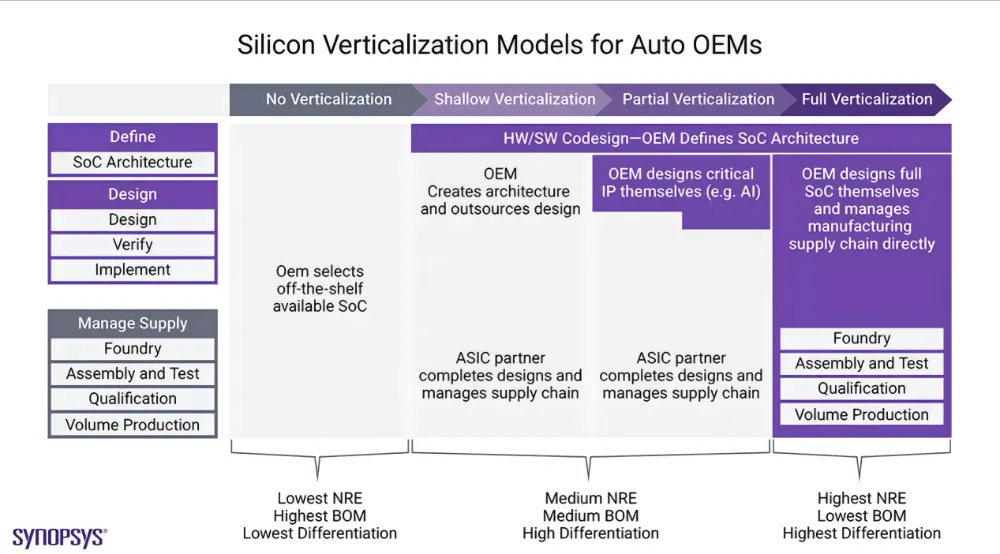

在此过程中,所有OEM都必须思考一个关键问题:“我的企业需要具备何种程度的芯片研发能力?” 该问题的答案,将决定其在 “芯片到系统” 的价值链中可实现的垂直整合深度。目前尚未实现垂直整合的 OEM 需明确,是向浅层或部分垂直整合发展,还是迈向完全垂直整合。这一选择和OEM需投入的资源规模强相关 —— 完全垂直整合虽需承担最高的一次性工程(NRE)成本与精力,却也能带来最显著的差异化竞争优势。

要成功实现 “芯片到系统” 的垂直整合,OEM需在四个关键领域构建核心能力:

硬件:具备从电子电气(E/E)架构、子系统设计到最终芯片选型的全流程把控能力;

软件:拥有基础软件与应用层软件的开发、验证全链条能力;

软硬件协同设计:通过协同开发缩短研发周期,同时实现成本与性能的双重优化;

车载终端反馈闭环:通过对量产车辆的实时监测,保障芯片组件的可靠性、可用性与可维护性(RAS)。

软硬件协同设计

在传统开发模式中,汽车 OEM 以 “硬件为中心、各模块孤立” 的方式研发车辆。每新增一项电子功能,便需对应增加一个电子控制单元(ECU),且该单元内捆绑着专用硬件与嵌入式软件。随着车辆电子功能数量持续增加,每辆车搭载的 ECU 数量也随之攀升 —— 如今一辆车的 ECU 数量少则几十个,多则超过 100 个,且这些单元多采购自不同供应商。

这种模式不仅导致架构复杂性大幅提升,还限制了系统灵活性。由于软件与特定硬件深度耦合,2 至 5 年的漫长设计周期成为行业常态;且因需求需在设计初期明确界定,设计周期内几乎没有迭代或更新的空间。

软硬件协同设计正是为解决这些痛点而生。通过同步规划软件与硬件需求,OEM 既能确保硬件更好适配软件需求,也能让软件最大限度发挥硬件性能。然而,从传统的 “硬件为中心、孤立设计” 模式转向软硬件协同设计并非易事,OEM 需应对多方面挑战:

挑战一:为未来的电子电气架构选择芯片

过去 30 余年中,多个行业已进入 “临界点”—— 通过定制化芯片重构价值链变得极为重要,甚至不可或缺。如今,汽车行业在设计下一代电子电气架构时,也正面临类似的临界点。

OEM 当前需明确,是采用现成的系统级芯片(SoC),还是自行设计定制 SoC,或者是采用 “现成 + 定制” 的混合模式为车辆提供算力支持。这一决策需结合具体场景逐一评估,仔细权衡优先级、取舍关系及各类变量。

对于选择自行设计定制 SoC 的 OEM 而言,芯片的安全性、可靠性、质量、安全防护能力及 PPA(功耗、性能、面积)指标均需由其自主承担。其中,PPA 是关键考量因素 —— 尤其在电动汽车(EV)设计中,高功耗器件可能直接影响车辆续航里程。

挑战二:选择最优 AI 解决方案

众多 OEM 已开始评估车载 AI 解决方案。多数企业认识到,AI 是未来实现产品差异化的核心要素,因此希望提前了解市场上可用的神经网络处理单元(NPU)类型及性能,进而决定是外购还是自研AI 解决方案。

挑战三:优化现有电子电气架构的软件

尽管软硬件协同设计的重点多聚焦于未来系统,但 OEM 也需兼顾已量产车型,包括在现有架构算力有限的前提下,提升车辆功能甚至新增特性。要实现这一目标,有时可通过以下方式:将软件工作负载(或部分负载)从车辆内的一个 ECU 迁移至另一个,或把卫星单元的任务转移至算力更强的 ECU。

持续开发、集成与验证

当前,汽车行业仍普遍采用 “大爆炸集成” 模式 —— 即大部分软件缺陷需等到物理样车制造完成后才能被发现。这种传统开发方式不仅导致高昂的延误成本,还产生难以承受的研发开支。在动态变化的当下,静态开发模式已不再适用,未来必须转向 “持续开发、持续集成、持续验证” 的新模式。

从高级驾驶辅助系统、车载信息娱乐系统到动力总成系统,各开发团队均在寻求更高效的开发方法,以更快进入验证阶段、测试更多软件版本并交付更高品质的软件。OEM 主要在以下几方面寻求突破:

更早启动软件开发:过去,大量软件开发工作依赖物理硬件样机的可用性;而通过虚拟原型设计与验证技术,可显著降低对物理硬件的依赖,使关键软件开发工作提前启动。借助合适的工具,开发团队能仿真电子元器件与系统设计,在物理硬件或测试台架尚未就绪时,便可开展 ECU 软件、嵌入式控制系统等的测试工作。

以软件在环(SiL)替代硬件在环(HiL)测试:传统测试依赖HiL模式,即使用真实物理组件进行测试。然而,HiL 测试设备成本高昂且常处于供应短缺状态,尤其在研发关键阶段,易成为测试与验证流程的瓶颈。

采用SiL系统替代 HiL 系统具有显著优势,如SiL 测试能更早发现系统缺陷与错误,不仅有助于加快问题修复速度,还能有效缩短开发周期、降低研发成本。

用云端 SiL 减少对区域原型的需求:多数 OEM 为满足不同地区的法规与市场需求,需维护大量区域性软件版本。过去,这些区域版本的测试同样依赖 HiL 系统;而通过“HiL转向SiL+SiL测试迁移至云端”的模式,各区域研发中心可并行开展开发与测试工作,既能消除流程瓶颈,又能显著降低测试成本与样机需求。

芯片生命周期管理

当汽车 OEM 将芯片主导权掌握在自己手中时,也必须更加重视芯片的可靠性,确保选定芯片在实际运行中能按预期正常工作。

这正是芯片生命周期管理(Silicon Lifecycle Management, SLM)的核心价值所在。SLM 可实时监控芯片在车辆实际使用中的运行状态,确保其性能符合预期;制造商可通过 SLM 进行固件更新识别并修复芯片中的轻微问题,同时 SLM 还能为开发流程提供反馈通道,使下一代芯片设计可基于实际使用数据进行优化改进。

我要赚赏金

我要赚赏金