尽管在PCB电路板生产中实行严格的工艺管理,但在实际的生产过程中,常出现一些与工艺要求不符的不良状况,根据全面质量管理的标准和要求,就需要将这些不良品分检出来,并对这些不良进行分析和处理。

PCB生产中的质量管控

(1) PCB生产中质量检验的认知

① PCB生产中质量检验目的的认知。在SMT贴片组装工艺的过程中查找和消除错误,以实现良好的过程控制,提高产品良好率。

② PCB生产中质量检验作用的认知。及早发现缺陷,避免不良品流到下一工序,减少修理成本;及时发现缺陷、及时处理、避免报废品的产生、降低生产成本。

③ PCB生产中质量检测手段的认知。说到手段,PCB质量的检验手段主要有以下几种:

目检:即用人眼直接观察检查pcb产品的品质。在PCB实际的生产流程中,印膏印刷、贴片、回流焊接、波峰焊接及在线检测之后都有目检工序,分别为pcb印刷目检、炉后对比目检、装配目检、品检。

其特点是:成本较低,检查效果与PCB贴装密度有关。在低密度贴装情况下,检查的可靠性、准确性、持续性都因人而异,在高密度贴装情况下,检查的可靠性、准确性、持续性一般都降低,检查时间相应较长。

AOI检测:自动光学检测(Automated Optical InspecTIon, AOI),即用自动光学设备进行检测,是目检的替代手段。通常在印膏印刷、回流焊接之后设有AOI检测工序。

其特点是:检测系统与PCBA贴装密度无关,检测速度快、精度高、重现度高,检测的不良结果通过墨水直接标记于PCB上或在操作显示器上用图形错误标示。

ICT检测:线路测试(In-circuit Tester,,ICT),即用线路测试机进行线路故障诊断。通常在PCB组装完之后设有ICT检测工序。

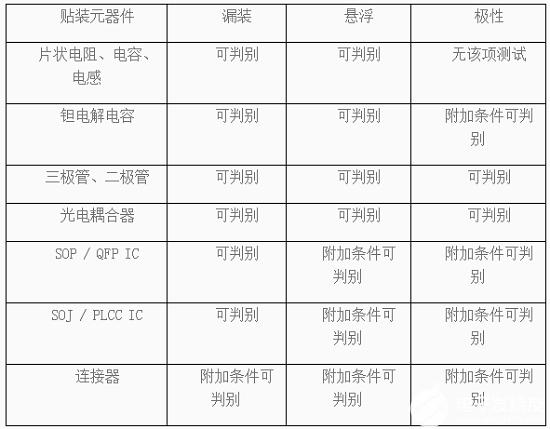

其特点是:故障的诊断能力极强。对焊接缺陷如桥接、空焊、虚焊、导线断线都可直接显示出焊点位置;对由于元器件缺陷引起的焊接缺陷也可检出,如表1所示。

(2) PCB生产中的质量管控

一、构建PCB生产中质量管控的文件体系。

1、建立PCB质量检验制度;

2、制定PCB质量检验标准;

3、制定目检、AOT检测、ICT检测及FCT检测作业规范;

4、规范检测设备(AOI检测仪、ICT检测机及FCT检测机)的使用指导;

5、制定检验记录表格或标签;

6、规范设备操作的注意事项。

二、PCB生产中质量检验的现场管理

专职的、经过培训的质量管理及检验人员,严格执行PCB质量检验制度检验流程。在锡膏印刷之后设置目检或AOI检测、在贴片之后设置目检、在回流焊接之后设置目检或AOI检测、在波峰焊接之后设置ICT和FCT检测,再之后设置装配目检及品质检查;所有检测依据检验标准判断PCB产品质量好与不好,并将检测结果记录备查或在产品上贴上相应的标签;所有设备的使用按使用指导正确操作;所有检测过程按标准流程进行,都做相应的记录,等等。比如ICT检测时的要求(注意事项):机器专人操作,非制定人员未经许可不得操作或修改程序,禁止无关人员动用该机器;作业者要戴合格的静电环或静电手套,不许戴金属饰物;禁止做过功能测试;放板时要轻拿轻放,以免损伤元件;若机器出现故障或连续三次出现同一不良情况,要立即通知相应的工程及管理人员处理,检验合格方可进入下一工序。

ICT检测时的作业步骤:核对料号、扫操作员代码、取待测板、打开socket上盖、目检、装pcb板、合上上盖、按主屏扫描、取测试结果、打开上盖、取出测试板。

以上是pcb生产过程中的质量管控要求,pcb制造商严格执行此标准才能做得更好。

我要赚赏金

我要赚赏金