IO-Link—为工业物联网提供底层数据基础

随着工业4.0的发展,工业物联网的更新迭代,对工业控制领域的要求越来越高。为了迎合物联网的需要,在底层传感器等设备领域需要有一些新技术的引入,提供大数据,从而推动物联网的发展。能简化工业控制领域底层设备连接,提供设备的大量数据信息的一种新技术——IO-Link,由此出现。

一、工业物联网需要工业做出哪些变革——IO-Link技术的出现

工业4.0的发展,使得可通过实际的智能制造和大数据处理的互相融合,生产线的实体可以通过物联网来进行远程操作,实现互联互通。那么,工业的物联网,需要工业做出哪些变革?

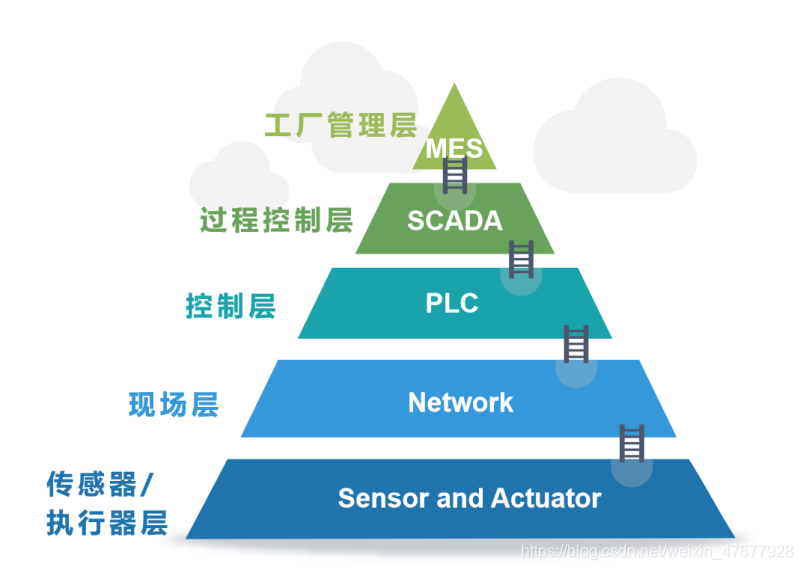

下图是工业4.0的技术架构,按照一般处理流程,最底层是传感器,如一些检测的传感器、电磁阀、气缸等,通过数据整合,给到云平台,进行一些数据运算,最后才会到图像识别、人机交互、机器人。

从架构中,可以看出,工业物联网底层是基础,那么为物联网提供较丰富的底层大数据,如何实现?

工业物联网的最底层是数据,工业中传感器将数据传送给上层控制器,如PLC/PC。传统工业控制系统,以测量距离的传感器,最终控制器获取到距离值之外,没有其他任何信息,这样的控制方式对工业物联网的意义不大。因为只有一个测距信息,并不能提供更多的数据给控制器用于应用要求。而且传统的工业控制系统中,传感器种类很多,如测量距离、模拟量电流、电压等等,控制方式不一样,接线方式就不一样,复杂性高。这不是工业自动化的一个趋势,就需要新技术的出现。

为了物联网提供丰富的底层大数据,此时一种叫IO-Link的技术就从此产生。将这种技术集成于工业控制系统中,使得接线简单化,并且传感器能够传送更多的数据给控制器,这些数据可用于后面的预测性维护,提前知道故障诊断、平台的配置设置,解决了传统自动化控制方式的瓶颈。

那么,IO-Link技术是什么?

· IO-Link

1、IO-Link

IO-Link主站和传感器/执行器之间的双向点对点的串口的双向连接,打通了控制器和底层设备的通讯。创新并且简单、独立于现场总线、基于开放标准(IEC 61131-9)。

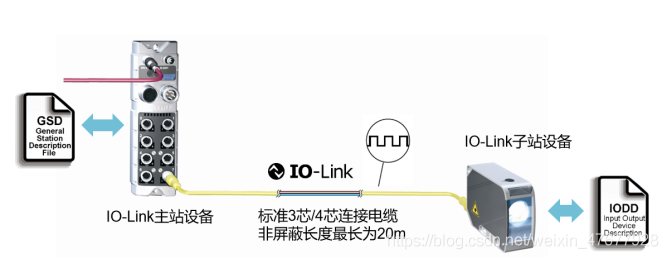

2、IO-Link系统构成

IO-Link系统有下图所示,由三部分组成。

1)IO-Link主站设备(网关)+GSD文件(General Station Description File)

IO-Link主站提供接口,作用是建立底层设备通往上级控制器的网关,基本上可以用于所有现场常见的现场总线系统,带有GSD文件,根据现场总线类型的不同,描述文件的调用方式/类型也不同,比如Profinet,调用GSD文件、DeviceNet用EDS电子数据表,CC-Link就是CSP文件等。

(2)IO-Link子站+IODD文件(I/O-Device Description)

IODD,基于开放的SML标准,包含子站设备相关的信息,包括通信的属性、设备的特定变量、数据类型、处理过程的数据(包括事件、错误代码含义、IO-Link从站在各个软件界面、用户界面的标准等)。

(3)非屏蔽标准3芯传感器/执行器电缆(最长20米)

用于连接主站与从站。物理层面来讲,接口很简单,如上图所示的四个针脚,1、3作为24V直流供电,4作为SIO标准的输入输出以及IO-Link这两种模式进行切换去进行数据通信,2可用可不用,一般用的话是用于额外的开关量输入输出。

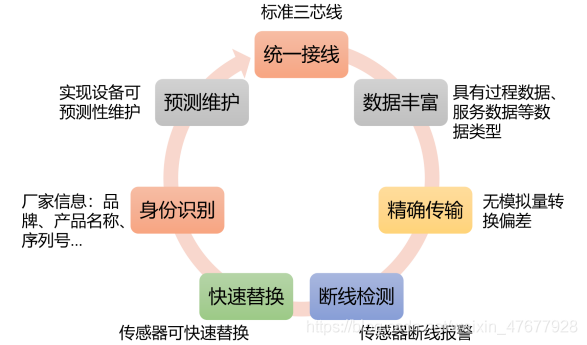

二、IO-Link如何解决传统控制系统的瓶颈,提供底层数据基础

IO-Link技术具有统一接线、数据丰富、精确传输、断线检测、快速替换、身份识别、预测维护等优点,正是因为有了这些优点,它解决了传统控制系统的瓶颈,为工业物联网提供了底层数据基础。

1、统一接线

无论是什么类型的传感器,是数字量还是模拟量,比如接近开关、测距、测温、测压等,应用了IO-Link,都只需要连接一根标准的三芯电缆即可。这样就简化了接线,避免了因传感器类型不一致导致的电路复杂的困扰,减小了操作人员的布线难度。

2、数据丰富

具有过程数据(实时循环刷新、直接被控制器使用),包括一些测量值等。还有服务数据,如厂家信息、设备状态、信号质量等等。这使得传感器传送给控制器的数据不再只是单一的测量值,能够提供大量的传感器数据信息,为工业物联网提供了丰富的数据基础。

3、精确传输

传统的模拟量信号传输过程中,需要经过数字量、模拟量的相互转化,转化过程中会导致数据差异,造成了模拟量传输的偏差,影响最终结果的精度。

使用IO-Link进行全数字化通信,不管是数字量、还是模拟量的传感器,都是以数字化的方式直接传输到控制器,这保证了数据始终与测量值完全一致,而且也避免了电磁等干扰信号的干扰。

4、断线检测

传统传感器出现故障时,无法判断具体原因,比如具体的故障情况时断线还是无检测物体等情况,管理人员只能通过人工检查检测的方式去确定具体的故障情况。

IO-Link设备如果出现断线,可以获取到具体的断线传感器位置,现场的调试检查工作会更加方便高效。

5、快速替换

IO-Link主站存储着连接的传感器的所有参数。当传感器出现故障,更换新传感器之后,之前的传感器参数就自动写入新的传感器,不需要再进行设置,减少了停机时间和维护成本。

6、身份识别

IO-Link设备连接以后,IO-Link主站可以获取到连接的IO-Link传感器的供应商信息,例如序列号、型号等,当激活识别功能后,如果错连其他的传感器,系统就会进行相应的错误报警。

7、预测性维护

IO-Link设备可以有很多数据信息,如工业状态、工作时间,以此用于预测性维护。比如,当设备连接状态不正常或者过热时,就会进行报警提示。再如读取设备的工作时间时候,就可以用于定期的维护。

三、IO-Link连接工业物联网

在下面的自动化层级中,传感器/执行器层可以使用IO-Link协议,之后通过现场总线,如CC-Link、EtherCAT等,连接到控制器中,此时再通过OPC UA、MQTT、JSON等连接到IT网络中。

IO-Link使得底层设备的数据得到最大运用效率,应用到OT、IT网络,是大数据的基础,打开了工业4.0和工业物联网的大门。

我要赚赏金

我要赚赏金