继电器的触点失效一般可分为粘接、金属转移和接触不良3种不同的形式,其失效的过程是与负载和线圈都是有关系的。

① 接触不良:一般发生在低电压和低电流时,由于绝缘性氧化膜或其他碳化物生成在触点表面,引起触点电阻增大或者接触不良的情况。在电磁继电器寿命末期,其接触电阻会迅速增大,这会使得温度增加更快,老化继续加速,使得继电器迅速损坏。解决的办法是保证触点有足够的电流,使得触点产生合理的热量将氧化物带走,保持触点的清洁。

②金属转移:是由电弧产生的金属小颗粒从电极离开,向电极的反向侧移动而产生的转移,同时也包括电极金属蒸气的蒸发。触点的被消耗程度是由电弧特性来决定的,金属转移随着电弧能量和持续时间的增大而变大。

③粘接是触点表面发生熔融而使触点断开困难的现象,可分为由焦耳热产生的静态粘接和由放电产生的动态粘接。

1:静态粘接是由于通电时电流及接触电阻产生热量,在触点的接触部分发生熔融,粘接程度与触点材料、触点形状和触点压力有关。因此,避免静态粘连最主要的工作还是要保证继电器正常工作时温度不能过高。

2:动态粘接是继电器闭合时因抖动和断开而发生电弧热产生的粘接,粘接程度与触点抖动时间和断开力有关。避免动态粘连要解决继电器在断开瞬间浪涌电压造成的电弧和火花的现象。

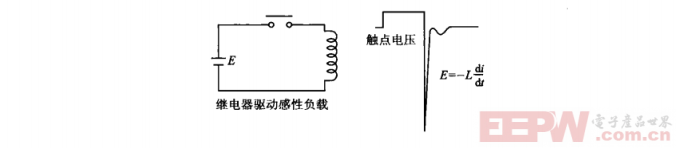

与智能功率管相比,电磁继电器驱动的负载电流更大,在负载有一定感性的情况下,防止触点损坏是必须要考虑的问题。常见的直流电机、直流离合器和直流电磁阀,这些感性负载在关断的瞬间,数百甚至几千伏的反电动势造成的浪涌会把触点寿命降低甚至彻底损坏,如下图所示。反电动势会引起电弧放电,它会直接引起上述3种失效模式。在这里设计保护电路,主要目的是延长电磁继电器的使用时间,使得继电器的寿命长于模块对使用时间的要求。

某些时候,比如用继电器控制电机的正转和反转,情况往往会更加恶劣。在实际的设计中遇到过这样一个例子:利用继电器驱动门锁电机。如下图所示,通过一对继电器来控制电机的正转和反转,实现开锁和闭锁。在实现电机操作后同时将输出端与地线相连接。

与平常的大电机不一样,由于门锁电机是在到达位置后去关断,因此此时电机处于堵转状态,电机中存储的能量非常大,在关断瞬间会出现一个巨大的干扰源。如果不加浪涌保护和吸收的电路,在输出端会产生一个幅度很大的干扰脉冲,在关断瞬间输出端直接耦合到地线上导致在地线回路上产生一个负脉冲,将会引起附近的所有芯片处在异常状态下。因为此时的供电电压可能远远超过原本的电压,并且没有办法通过电源端进行抑制。在实际的电路中,这个浪涌电压不仅使得单片机处于RESET的状态,甚至出现死机的状态,还把模块中的一个高边智能功率开关击穿,导致了整个模块出现了非常大的功能问题,这次教训是非常深刻的。因此需要考虑如何去消除这个干扰,最为简单的办法是加上续流二极管。

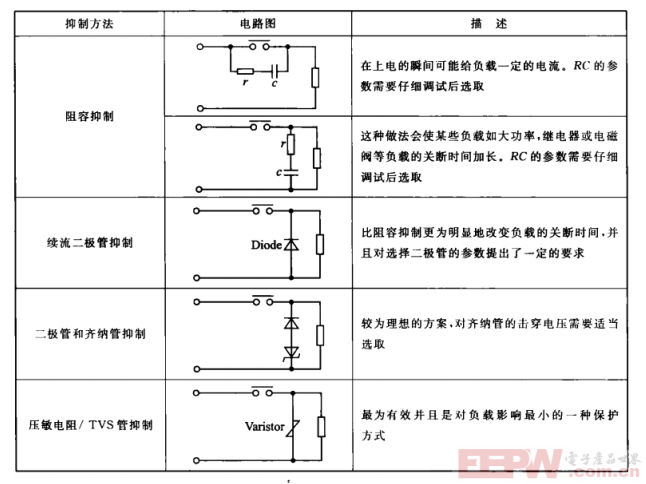

这种方法效果较好,目的是通过续流二极管将电压钳制在一定范围内,并且给门锁电机一条释放电流的回路。当然这种做法某种程度上也会有一定的弊端。表8.9罗列出阻容抑制、续流二极管抑制、二极管和齐纳管抑制、压敏电阻和 TVS管抑制这几种方法及其电路和特点

常温常压下,空气中的关键电介质击穿电压为200~300V,因此目标一般是把电压控制在100V以下,以保证整个系统的正常工作。一般来说,通过抑制将整个负电压抑制为 40 V。阻容抑制采用电阻消耗电感中的电能,并且抑制上电时的电流;采用较大的电容限制触点的浪涌电压幅度。参数的选取:在12V系统内,电阻一般选择6~12Ω;电容的选择为1μF对应触点1A电流,并且电容的耐压需要选择较高的值,需要在100V以上。二极管续流时负载电感储存的能量通过二极管泄放,并以热量的形式消耗能量。虽然可以抑制电压,但是显著加长了关断时间,将会延长电弧产生的时间,并缩短了触点寿命。注意:二极管的反向电压至少需要为4XVBTT。二极管与齐纳二极管串联很好地解决了这个问题使得关断时间会显著减少。最为稳妥的方式还是使用压敏电阻或TVS管抑制,计算方法与典型的浪涌电压抑制验算方法相同,并且通过实验进行验证。

总结如下:在汽车电子中,电磁继电器的触点保护至关重要,因为触点在工作过程中易受电弧、浪涌电流和电压尖峰的影响,导致磨损、粘连或失效。以下是保证触点保护的关键措施:

1. 电弧抑制

触点在断开感性负载(如电机、电磁阀)时会产生电弧,损坏触点。

常用方法:

RC缓冲电路(Snubber电路):在触点两端并联电阻(R)和电容(C)串联电路,吸收瞬态能量。

典型值:C(0.1~1μF)、R(10~100Ω),需根据负载电流调整。

二极管续流:

对直流负载,在感性负载两端反向并联二极管(如1N4007),提供电流泄放路径。

注意:二极管仅适用于直流,交流需改用双向TVS或压敏电阻。

压敏电阻(MOV):用于吸收高压尖峰,适合交流或高电压场景。

2. 减少触点电流冲击

预充电电路:对于容性负载(如大电容),通过限流电阻预充电,避免触点闭合时浪涌电流。

串联电阻或PTC:限制短路或过载电流,保护触点。

3. 机械与材料优化

触点材料:选用银合金(如AgSnO₂)或镀金触点,提升耐电弧和抗粘连能力。

密封设计:防尘、防腐蚀(如充惰性气体或真空密封),延长触点寿命。

4. 负载匹配与驱动优化

避免小电流负载:低电流(<100mA)易导致接触电阻不稳定,建议使用固态继电器(SSR)。

驱动电路保护:继电器线圈反并联二极管(如1N4148),抑制线圈断电时的反电动势。

5. 冗余与状态监控

冗余触点:高可靠性场景并联触点,分流电流。

触点状态检测:

电流传感器或电压监测判断触点是否粘连或失效。

6. 环境与布局设计

远离干扰源:避免继电器靠近高频线路(如CAN总线)或大电流导线。

PCB布局:高压触点走线加宽,与其他信号隔离,减少寄生电感。

7. 测试与标准验证

寿命测试:按汽车标准(如ISO 16750-2)进行耐久性测试(如10万次开关)。

EMC测试:确保触点动作不干扰其他电子设备(如辐射发射测试)。

我要赚赏金

我要赚赏金