故障树设计原则

模块化划分

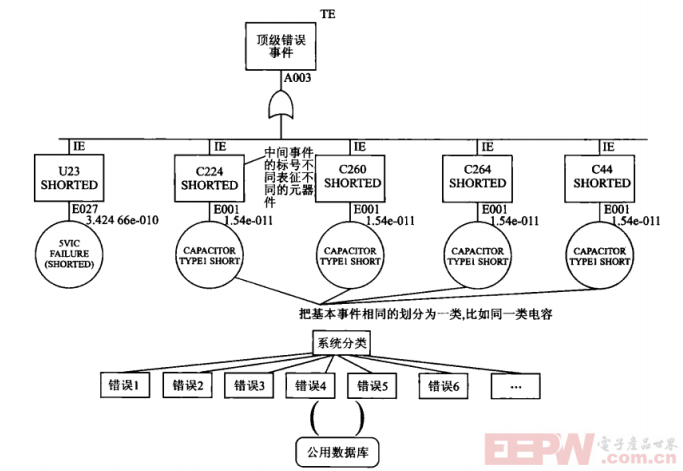

因级数设计限制,需将系统拆分为多个故障树,每个故障树独立管理但需保持逻辑一致性。

图展示典型故障树结构,需确保各子树接口清晰顶事件、中间事件、底层事件的命名规则。

事件命名与数据库关联

顶事件(TE),系统最终故障目标发动机无法启动。

中间事件(IE),故障传播路径中的中间节点燃油泵失效。

底层事件(E),与概率数据库直接接口的基础故障燃油泵电机烧毁,需为每个底层事件配置独立数据库或模块公用数据库。

概率数据库构建

数据来源,基于元件失效率预测,结合失效分布指数分布、威布尔分布计算概率值,而非直接填入失效率。

失效模式细化,需区分不同失效模式短路、断路、性能退化对概率的影响。

定量分析规则

权重计算与逻辑门简化

错误权重,通过定量分析得出各事件的贡献度,优先关注高权重路径。

“与门”简化,当事件概率处于同一数量级时,可忽略“与门”的严格逻辑,采用最直接原因分析优先处理单点故障。

顶事件结果自动计算

软件需支持从底层事件概率自动推导顶事件概率通过蒙特卡洛模拟或布尔代数运算。

整合与输出要求

全局整合文件

需生成独立文件汇总所有故障树的结构、分解方案及逻辑关系。

故障树1: TE1(发动机无法启动) ├─ IE1(燃油系统故障) │ ├─ E1(燃油泵失效) │ └─ E2(燃油管堵塞) └─ IE2(点火系统故障) └─ E3(火花塞损坏) 故障树2: TE2(制动失灵)

关键元件识别

从全局视角筛选高频或高风险元件燃油泵、ECU,标注其参与的故障树及影响路径。

顶事件失效概率汇总

输出各顶事件的最终失效概率,支持按风险等级排序高/中/低风险事件列表。

实施流程建议

步骤1,系统分解

根据功能或物理结构划分故障树模块动力系统、电气系统。

步骤2,数据库配置

为每个模块或底层事件建立概率数据库,确保数据覆盖所有失效模式。

步骤3,逻辑建模

在软件中绘制故障树,明确事件层级与逻辑门(与/或/非)。

步骤4,定量分析

运行分析工具,计算顶事件概率并生成权重报告。

步骤5,整合与优化

合并所有故障树结果,识别共因故障,优化设计以降低系统风险。

总结:

汽车故障树构建需遵循模块化设计原则,因级数限制将系统拆分为多个独立管理但逻辑一致的故障树,并明确顶事件(TE)、中间事件(IE)、底层事件(E)的命名规则与接口关系。底层事件需关联概率数据库,数据基于元件失效率预测及失效分布(指数、威布尔分布)计算,并细化失效模式(短路、断路等)对概率的影响。定量分析时,通过权重计算识别高风险路径,对同数量级概率事件简化“与门”逻辑,优先分析单点故障,软件需支持自动推导顶事件概率。整合阶段需生成全局文件汇总故障树结构与逻辑关系,识别高频高风险元件(燃油泵、ECU),输出顶事件失效概率并按风险排序。实施流程包括系统分解、数据库配置、逻辑建模、定量分析及结果整合优化,最终形成可维护的故障树模型,为汽车系统可靠性设计与故障诊断提供量化依据。

我要赚赏金

我要赚赏金