在工业生产设备中,压力容器、管道使用较多,为了保证安全生产,对这些有特殊作用的设备、设施,在不同使用场合都有严格的安全与技术要求。对管道与容器的壁厚、焊缝、选配的阀门等,均有不同的选择与控制参数、指标作为安全保证的措施之一;这些设备的设计承压值往往是实际值的几倍乃至更多,以此作为安全系数; 而在生产控制方面,为了保证系统中的压力无欠压、无超标,通常都是以控制增压或降压设备的运行来维持,这个过程实际上就是一个闭环负反馈过程,即:在压力下降到一定程度时,压力传感器检测到压力低于设定值,控制电路则发出启动信号,使增压设备工作,让管道、容器中的压力上升;当压力不断上升,到了一定程度时,压力传感器检测到压力达到正常设定值时,控制电路则发出关停信号,增压设备停止加压;如果这些设备不能正常关停,系统中的压力继续上升,达到或超过了安全允许的上限设定值时,就要切断增压设备的电源或有序、有度的泄压,如加大、加快给负荷端的供气或开启安全阀泄压一段时间,在压力回归至正常范围后,控制电路给出信号,终止这个泄(降)压过程。控制的原理对气体、液体是大同小异,家用压力锅的工作过程,就是对这个原理的一个直观诠释,但工业生产的过程及其控制则要复杂得多。大家知道,压力是一个物理力学参数,而自动控制采用的则是电学参数,这二者之间没有直接的利用部分,自动控制中的压力控制只能借助有关的探头、传感器实现力—电转换,如:压力传感器(见图一)。

图一 压力传感器 (4-20mA或0-10v)

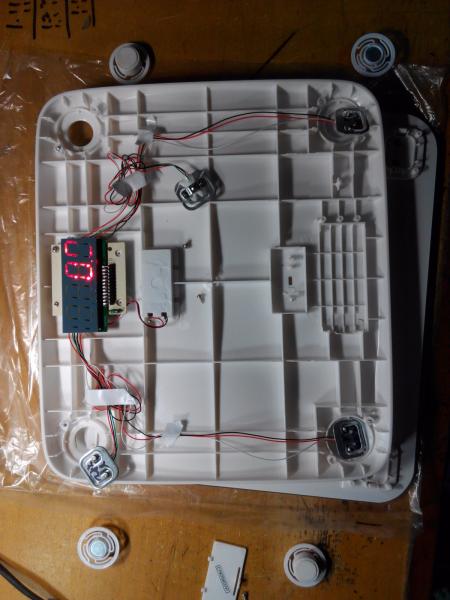

也有的地方使用压力产生形变的方式解决,如人体电子秤的四个脚内,就各安装了一个重量传感器(金属应力块),一般情况下,它呈现一定的电阻值,当压力(重量)加大时该阻值则发生变化,这个变化量被采集后,经系统比对、计算,得出计算结果并显示出来(见图二)。

图二 电子秤拆解图(左为显示部分、中为采集处理电路、右为传感器)

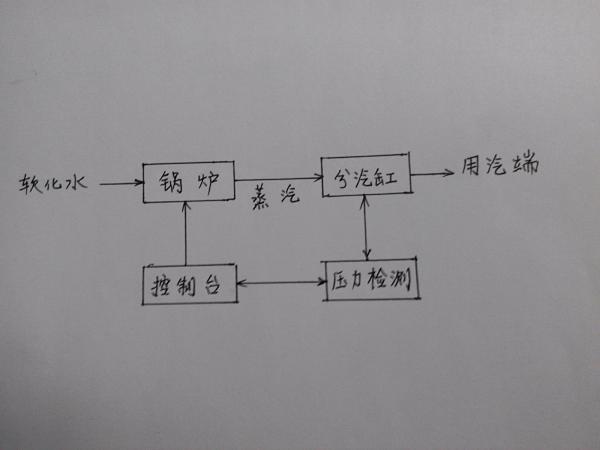

老式的“力—电”传感器多是4-20mA的,在其规定的工作范围内,压力的变化经过对应转换成一定的电流、电压,因此压力的变化量也就转变成为了电流或电压的变化量,控制电路接收到这个变化量后,经过处理并发出相应的控制信号来驱动有关的设备(见图三)。

图三 普通蒸汽锅炉压力控制框图

现在的自动控制,逐步采用单片机采样,使压力控制与其他控制一样,控制精度与响应速度都有了明显的改善,而且大多数还是低功耗、高可靠性的,使压力控制精度从原来的一公斤/平方厘米(0.1MPa)提高至十分之一公斤/平方厘米(0.01 MPa)乃至更高(注:1MPa=10Kg/cm2)。

我要赚赏金

我要赚赏金