在设计监控工业设备和应用的机械操作时, 选择合适的振动传感器是不可或缺环节的。本文分析了工业生产中因振动而引发的故障类型及其成因,包括不平衡、错位、滚动轴承缺陷和轮齿故障,在此基础上总结出监测这些振动所需的振动传感器及其系统参数和规格要求。此外,还特别介绍了高阶的加速计运动传感器在振动感测中的应用,以实现具有高分析能力的解决方案及系统。

在设计监控工业设备和应用的机械操作时, 选择合适的振动传感器是不可或缺环节的。本文分析了工业生产中因振动而引发的故障类型及其成因,包括不平衡、错位、滚动轴承缺陷和轮齿故障,在此基础上总结出监测这些振动所需的振动传感器及其系统参数和规格要求。此外,还特别介绍了高阶的加速计运动传感器在振动感测中的应用,以实现具有高分析能力的解决方案及系统。

前言

现今半导体技术的能力与进步已推进至感知(sense)、测量(measure)、理解(interpret)和分析数据(data-analyze)的工业应用,尤其是基于条件监视的解决方案。

以MEMS技术为基础的新一代传感器应用于诊断和预防时,基于应用程序的先进算法,可扩展至测量不同监控设备,有效延长设备正常运行时间,提高工业过程的质量。为了实现这些新功能并让状态监控 (Condition-Monitoring) 行之有效,新的解决方案必须准确、可靠且稳健,因此,实时监控 (real-time monitoring) 除了对基本的范围检测之外,还要扩展到潜在的设备故障及防范预测,以及提供可行性及实时的信息反馈。

“振动”是机器发生事故后一个需要注意的关键因素,因此了解“振动”有利于更有效地实现高级的诊断和预测,最终实现高级的振动监测解决方案。

本文通过分析工业自动化应用中的主要机器故障类型——包括不平衡、错位、齿轮故障和滚动轴承缺陷——进而了解振动传感器的相关性能与参数,以因应故障感测之需,同时协助工程师顺利完成在系统开发及选料上的工作。

不平衡

“不平衡(Imbalance)”是指因负载分布不均匀导致的质量中心偏离旋转中心。系统失衡可归因于不正确的安装,例如耦合偏心率、系统设计错误、组件故障等,甚至碎屑或其他污染物的积聚,或灰尘和油脂积聚。

虽然整体系统振动的增加可能会由以上任何“不平衡”因素造成,但是我们可通过在频域 (frequency domain)中进行分析,诊断出振动增加的根本原因。“不平衡”的系统以系统的旋转速度 ( 本文中称之为1x) 产生信号,其幅度与旋转速度的平方成正比,即F = m×w2。

「1x」成分通常总是出现在频域中,因此可通过测量1x分量和谐波的幅度来确定系统不平衡。如果1x的幅度高于基线测量值,并且谐波远小于1x,则表示可能正发生‘不平衡’的情况。下图1是“不平衡”发生时频域分布的典型范例。

图1:基于旋转速度,或以1x表达的频率的振幅增加,即表示正在发生“不平衡”的情况 (图片来源:ADI)

由此我们可以推断监测“不平衡”系统时,对所需振动传感器的要求包括:

1) 需要有低噪声特性以减少传感器影响,并能够检测由不平衡系统产生的小信号。这对于传感器、信号调理和采样平台非常重要。

2) 需要采样系统有足够的分辨率来提取信号(尤其是基线信号)以检测这些小的不平衡。

3) 带宽是捕获旋转速率以外的足够信息所必需的,这有助于提高诊断的准确性和可信度。1x谐波可能会受到其他系统故障(例如未对准或机械松动)的影响,因此对转速或1x频率的谐波进行分析可以帮助区别系统噪声和其他潜在故障。在旋转机器上,基本转速可以远低于10rpm,这意味着传感器的低频响应对于捕获基本转速至关重要。

错位

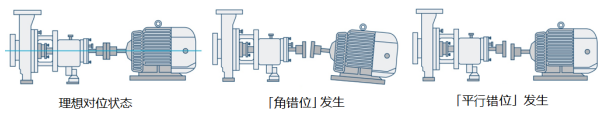

与原先设计要处理的组件相比,“错位(Misalignment)”会令组件在更高的压力或负载下导致系统或组件过早产生故障。下图2中列出了常见的“角错位 (angular misalignment)”及“平行错位 (parallel misalignment)”。

与原先设计要处理的组件相比,“错位(Misalignment)”会令组件在更高的压力或负载下导致系统或组件过早产生故障。下图2中列出了常见的“角错位 (angular misalignment)”及“平行错位 (parallel misalignment)”。

图2:理想对位、角错位 (angular misalignment)、平行错位 (parallel misalignment) 状态的比较 (图片来源:ADI)

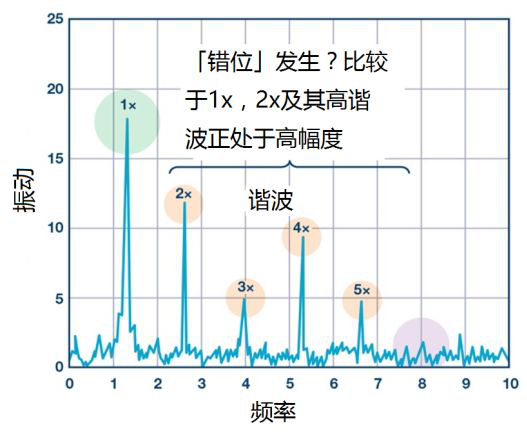

“错位”的发生通常可在系统旋转速度的二次谐波 (文中称为2x) 中找出端倪。一般2x成分并不出现在频率响应中(或存在于较低幅度),但是当它出现时,或存在高幅度时,即表示“错位”可能已经正在发生。另外,利用2x与1x之间的比较及其幅度也可以推断发生“错位”的类型、位置以及方向信息。图3显示了与潜在“错位”故障相关的信号。

图3:2x谐波增加,再加上高谐波增加 (图片来源:ADI)

感测“错位”系统时应考虑的振动传感器的要求包括:

1) 在不同机器类型、系统和过程要求中,需要检测较细微的未对准或在机器可容忍的公差中感测故障,低噪声和足够的分辨率是需考虑的因素之一。

2) 由于1倍谐波会受到其他故障影响,系统可能需要捕获及分析谐波1×频率及以上的高倍谐波,这有助于区别其他故障。为实现系统高质的准确性和可信度,拥有足够的诊断频率带宽 (Bandwidth)是需要考虑的。

3) 多向性信息的接收可以提高诊断的准确性并深入了解未对准误差的类型及其偏差的方向,通过测量机器上不同点处的振动并确定相位测量值或整个系统中的差异,可以洞悉失准是角度失调、平行还是两种失调类型的组合。

滚动轴承缺陷

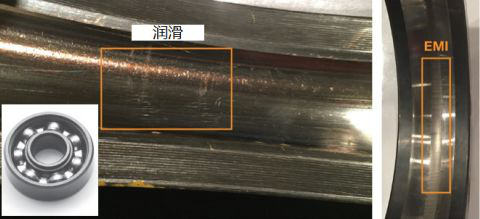

滚动轴承(Rolling Element Bearing Defects)的缺陷通常是由机械引起的应力或润滑问题造成的,这些缺陷会在轴承的机械部件内产生小裂纹或缺陷,从而导致振动增加。图4提供了一些滚动轴承的示例,并描述了可能发生的缺陷。

图4:滚动轴承 (图中)及其润滑和放电电流缺陷的示例。(图片来源:ADI)

滚动轴承几乎在所有旋转机械中都可以找到,从大型涡轮机到较慢的旋转电机,从相对简单的风扇到高速打摩主轴,全依赖滚动轴承的运作。轴承缺陷可能是润滑污染、安装不当、高频放电电流或系统负载的损耗。虽然诊断轴承故障的技术很多,但是可以根据轴承设计背后的物理原理,例如轴承的几何形状、旋转速度和缺陷类型来计算每个轴承的缺陷频率,再从频域分布图中分析从而完成故障诊断。

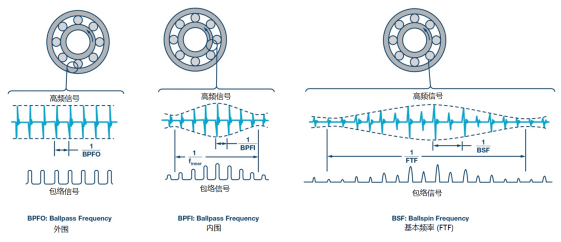

来自特定机器或系统的振动数据分析通常依赖于时域(time domain)和频域分析的结合。时域分析对于检测系统振动水平整体上升的趋势很有用。但是,这类分析中几乎没有诊断信息。频域分析可提高诊断能力,但由于其他系统振动的影响,识别故障频率可能很复杂。为减少其复杂性,早期的诊断十分重要,但此早期阶段的故障识别是需要利用频域分布的谐波图,配合频谱分析 (Spectral Analysis) 来识别早期故障。图5提供了利用频域以及频谱分析进行诊断信息的范例。

图5 :应用包络信息( Envelope Signal)检测技术从宽带振动数据中获取早期轴承缺陷特征。(图片来源:ADI)

我要赚赏金

我要赚赏金