故障树分析技术是1962年美国贝尔电报公司电话实验室搞出来的。它就像一个倒过来的树状逻辑因果图,能帮咱们直观又清晰地分析失效原因和结果。它的特点就是直观、思路清晰、逻辑性强,能用来找出潜在的失效、不确定的状态以及不希望出现的情况。

对于设计工程师来说,用故障树分析能比较清晰简洁地了解重要功能的相关内容,然后有针对性地去提高产品某部分功能的可靠性。故障树分析是从上往下的图形演绎法,分析起点是一个普通部件失效,接着列出可能导致这个失效的错误原因,每个错误节点还可能有导致它出错的子节点。故障树有各个层次,一般分为整车级、电子模块级和零部件级,整个故障树就是好多树形结构合在一起的。对于复杂系统来说,故障树分析可是个大工程。

故障树分析和设计失效模式及影响分析(DFMEA)其实都是为了识别故障模式和故障原因,两者并不冲突,很多时候还得一起用才能发挥最大作用。为啥这么说呢?

第一,FTA是从上往下分析,DFMEA是从下往上分析,这两种方法一起用,能保证分析得全面,潜在故障都能被正确识别和分析到。

第二,DFMEA会先涉及单一故障分析和多重故障分析,但分析时可能会有遗漏。而FTA针对特定事件分析故障起因特别有效。

第三,DFMEA更有助于全面确认所有可能发生故障的基本事件,FTA更有助于识别故障模式和起因,特别是多种起因共同作用的情况。FTA和DFMEA在开始阶段要各自独立运行,初步完成后要检查一致性,确保FTA里的单点失效在DFMEA里都有完整体现。单点失效就是一旦发生就会导致整个系统瘫痪的故障。

和DFMEA一样,FTA在项目开发阶段早期就得开始,从系统框图阶段甚至元器件选型之前就要启动。在模块功能规范定义好后,就能得到模块功能列表和功能错误列表,从系统角度列举所有错误状况。故障树分析还要求工程师在早期完成电路功能划分和对应电路模块构建,随着设计推进,分析会逐渐深入到元器件级。

故障树分析可以分为定性分析和定量分析两类。定性分析主要是找出导致电子模块故障的潜在原因或多种原因的组合,搜索顶事件发生的所有故障模式。定量分析则是在定性分析完成后,在底事件互相独立且能计算其发生概率的条件下,确定顶事件发生概率和底事件重要度等定量指标。定量分析首先要利用元件失效率预测来确定初级事件的概率。

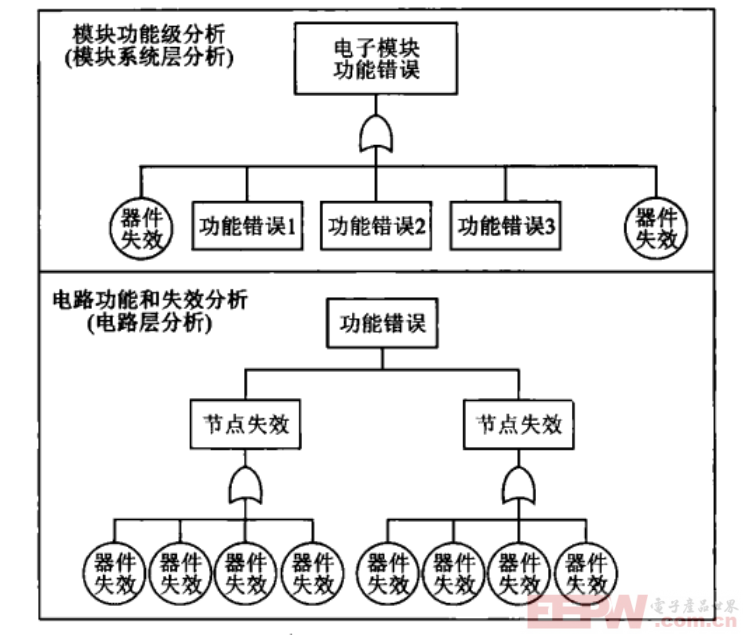

实现故障树的简单过程是这样的:针对一个电路系统,先选定顶事件,也就是整个电子模块功能的一项失效。选一个影响最大的系统失效,然后根据系统框图分解成系统框图里的错误(也可以分解成电路图上各部分的错误),把造成系统失效的原因逐级分解成中间事件,在电路图上分解成每个元器件的失效。分析到最底层后,底事件就不能或不需要再分解了,一般就是每个元器件的失效。这样分解后就构成了一张树状逻辑图。通常会把图分解成若干张,通过链接构成完整的故障树图形。分析时可以从模块失效分析到各个子电路功能错误的阶段,也可以分析到每个元器件级别,所以得限定范围和失效标准。

故障树分析技术是美国贝尔电报公司的电话实验室于1962年开发的,是一种倒立的树状逻辑因果图,形象地进行失效和起因的分析工作,特点是直观明了,思路清晰和逻辑性强,可以用来确定潜在的失效、不确定的状态和不希望发生的状态。故障树对于设计工程师而言,可以较为清晰和简洁地获取重要功能的相关内容,从而较为简单和有针对性地提高产品某部分功

能的可靠性。故障树分析技术是一种自上而下的图形演绎法,其分析的起点是一个普通的部件失效,然后罗列出可能导致失效的错误原因,每个错误节点可能有另外的导致错误的子节点。如图所示,故障树是包含各个层次的。

一般也分为整车级、电子模块级和零部件级。整个故障树可以看作若干个树形结构的合成体,对于复杂系统而言,故障树分析是一项非常大的工程。当然,一定程度而言,故障树分析(FTA)与设计失效模式及影响分析(DFMEA)都是对故障模式和故障起因的识别,两者并不矛盾,并且在大多数情况下都需要联合使用才能最大程度地发挥相互补充的特性。

原因如下:

① FTA 是一种自上而下的分析方法,而DFMEA 是一种自下而上的分析方法。两种归纳与演绎方法的联合使用可确保分析的完整,保证潜在的故障都被正确识别和分析覆盖。

②单一的故障分析及多重的故障分析。在DFMEA中首先被涉及,但是分析时可能会有遗漏;通过特定事件的分析,FTA完成故障起因分析非常有效。

③比较而言,DFMEA更有助于全面地确认所有可能发生故障的基本事件;FTA更有助于识别故障模式和起因,特别是多种起因共同作用时。FTA与DFMEA需要在开始阶段保持各自的独立运行,在初步完成后进行一致性检查,保证所有的FTA中单点失效在DFMEA中有完整的体现。注意:单点失效是指如果该故障发生将导致整个系统瘫痪。

和DFMEA 一样,FTA也是在项目开发阶段的早期就开始运行,开始于系统框图阶段甚至早于元器件的选型。在模块的功能规范定义之后,就可以得到所有的模块功能列表,同时也可以得到功能错误的列表,从系统的角度去列举所有的错误状况。故障树分析也需要工程师在早期就完成电路功能的划分和对应电路模块的构建;随着设计的进行,分析会逐渐进入到元器件级。

可以把这种图形分成两类:定性分析和定量分析。前者主要挖掘有多少的问题;后者则细致考虑每种问题发生的概率。

定性分析 寻找导致电子模块发生故障的潜在原因或多种原因的组合,搜索顶事件发生的所有故障模式。

定量分析在完成定性分析以后,在底事件互相独立和计算其发生概率的条件下,确定顶事件发生概率和底事件重要度等定量指标。在定量分析中,首先要利用元件失效率的预测,来确定初级事件的概率。

实现故障树的简单过程:针对一个电路系统,首先要做的是选定顶事件,这个顶事件是整个电子模块功能的一项失效;选择某一影响最大的系统失效,然后根据系统框图分解成系统框图中的错误(这里也可以把它分解成电路图上各个部分的错误),将造成系统失效的原因逐级分解为中间事件,在电路图上分解成每个元器件的失效;分析到最底层之后,其中的底事件是不能或不需要分解的,这里一般为每个元器件的失效;通过上面的分解后,就构成了一张树状的逻辑图。这里需要说明的是:一般都是把图分解成若干张图,通过链接后构成完整的故障树图形。我们可以从模块失效分析到各个子电路功能错误的阶段,也可以分析到每个元器件级别,故这里需要限定范围和失效标准。

总结:

故障树分析技术于1962年由美国贝尔电报公司电话实验室开发,它以倒立树状逻辑因果图形象分析失效与起因,具备直观、思路清晰、逻辑性强的特点,能确定潜在失效、不确定及不希望出现的情况。对设计工程师而言,可清晰获取重要功能内容,有针对性提高产品可靠性。其分析起点是普通部件失效,层层罗列错误原因,故障树有整车级、电子模块级和零部件级等层次,复杂系统分析工程庞大。

它与DFMEA都用于识别故障模式和起因,需联合使用。FTA自上而下,DFMEA自下而上,联合可确保分析完整;DFMEA先涉及单一和多重故障分析但可能有遗漏,FTA对特定事件故障起因分析有效;DFMEA利于确认基本事件,FTA利于识别故障模式及多种起因。FTA和DFMEA在项目早期启动,分析过程从系统到元器件级。故障树分析分定性和定量分析,定性找潜在原因,定量确定顶事件概率等指标。实现故障树需选定顶事件,逐级分解,构成树状逻辑图,且需限定范围和失效标准。

我要赚赏金

我要赚赏金