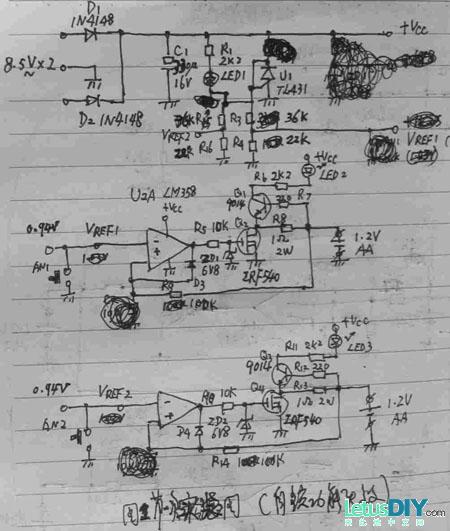

知道手头这个OLYMPUS的BU-100快速充电器是不错的东东,源自SANYO的M54,使用MCU作控制。另一个GP充电宝却被他判为废物

而手头的10多只充电电池,因为使用不周,稳定放电电压下降,仅在1。1V左右,不能供CANNON的A70数码相机使用(这也是我的充电电池主要用途),需要作多次的充电--放电--充电循环,以恢复电池的活性。

上一周,我利用电池夹外焊1欧姆2W电阻对电池放电的方式进行恢复性维护,收到了一定的效果,部分电池能够达到1。2V的稳定放电电压,可以超过4节4。8V的A70内部起控电压,供A70顺利开机,但电池电压仍达不到1。3V的放电电压,还需继续试作恢复性维护。

这种简陋的放电方式,需要监察电池电压,很费时很费事,否则容易造成过放电。于是决心利用GP-充电宝改装一个具有自停功能的放电器。

一、设计目标

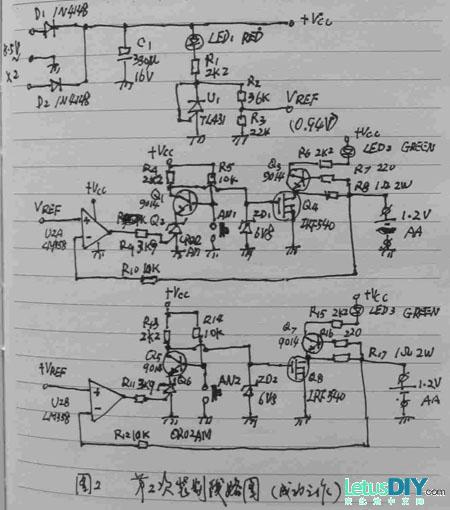

1、充电电流1A左右。这样放电速度较快,放电电阻功率也不是很大,放出的热量不会对塑料件和其它元件造成不良影响。实际上,我选用的是1欧姆2W电阻给每节电池放电,放电耗散功率约1。4W,手摸电阻体约可以停留三四秒,估计温度有60度左右。

2、停止放电电压为1。00V左右。正常使用的电池放电电压宜设计在1。1V-1。2V左右,但考虑到主要是供充电电池的恢复性维护用,他本身的电压就已比较低,若设计为1。1V,一些使用不周的电池(我手头上原来就有多只电池的稳定放电电压在1。05V附近)可能一开始就不能进行放电。对于电压甚低的电池,若能令本放电器开机的话,则可以使用重复放电的方法,令电池放得更充分。

3、具有自动停止功能。电池放电时,电压下降至起控点,充电器立即停止放电,进行自锁。在这里由于电路是使用模拟器件,与自动停止功能相配,需要在电路上安排一个启动按钮,否则,在没有装上电池时,会由于检测到的电压低于起控点,而出现自锁不能放电。

二、结构安排

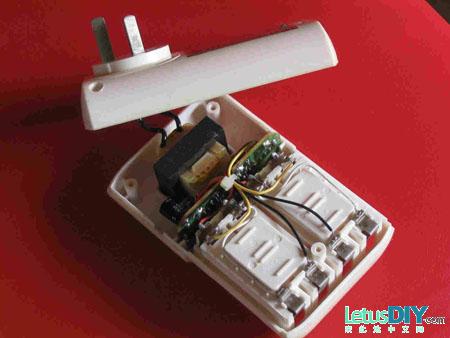

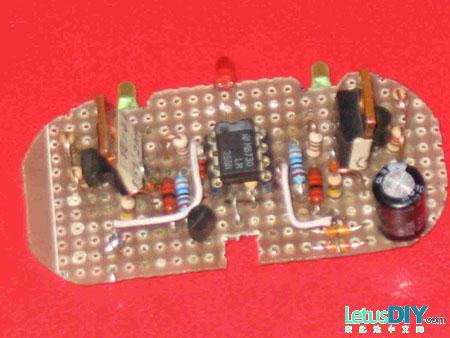

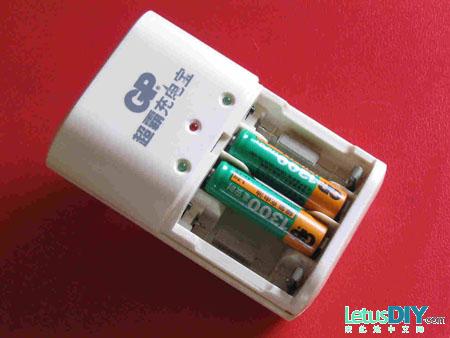

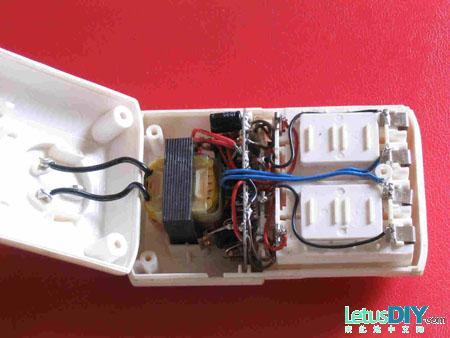

先拆解GP充电宝观察一下他原来的结构。。。。并可看到,这个充电宝的电路甚简单,使用9014、9015和8050各两只作控制,每一组电路对两只串联的电池进行充电。。。。比较低档的说,实在是提不起兴趣去查他的线路是怎么样的,所以也就没有记下他的线路图,只是利用这块PCB的外形尺寸制作自己的PCB。

利用这只GP充电宝改装放电器,在结构上,当然是要将所有改装的东西装进GP充电宝里最为理想,不仅外观漂亮,而且使用方便。但改装时,必须对4个结构件进行安排处理,他们分别是放电电路PCB、LED指示灯、放电启动按钮、发热的放电电阻。

一开始曾想做成供四节电池同时单独放电用,但是改装时,将会面临几个问题,最后决定做成两节电池单独放电的放电器。原因如下:

(一)两节设计,与BU-100较为相配。因为使用1欧姆电阻放电,这个放电器放电电流较大,速度较快。以2000MAH的电池计,BU-100充电电流为490MA,充电时间在4小时以上。放电器虽然同时只能放2节电池,但可以2小时以内放完。也就是说,BU-100充完4节电池,这个放电器可以更少的时间内完成同样4节电池的放电。

(二)解决放电电阻体积大热量高的问题。要将4只放电电阻挤进原来的GP充电宝中十分困难。改为两节设计后,可以利用空出的电池仓位置,把放电电阻外露安装,利于散发热量,又方便在需要时用万用表检查一下放电时的电池电压。。。。而且自己喜欢时,可以手摸感受一下放电的热量,呵呵。

(三)可以同时解决其它三个结构件的安排问题。

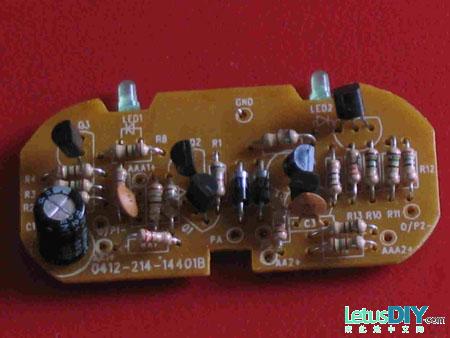

1、放电电路PCB。可以利用原PCB位置安装。若做成四只电池放电器,PCB面积不够大,装不下控制线路的元件。

2、LED指示灯。原机上已有两个LED指示,可利用来作放电指示。另增加第三只LED作控制电路的电源指示,在中央靠近PCB位置处打孔来安装,外观效果良好。四节电池设计时,LED共5只,想找位置都难。

3、放电启动按钮。按钮可以利用空出仓位的原电池正极处打孔安排。四节设计时,安排这些按钮十分困难,不是影响外观,就是使用不便。

我要赚赏金

我要赚赏金