作者:洛阳理工学院 赵明明 张书然 薛鹏伟

指导教师:李传锋 李蒙

作品简介

平台选型说明

以单片机开发板(以STC15F2K61S2芯片为控制核心)为开发平台 ,STC15F2K61S2单片机是增强型1T8051 CPU,功能强大,其内部有61K片内Flash程序存储器,8通道10位高速ADC通道,高精度的R/C时钟,两组高速异步串行通信端口(可同时使用)。此开发板包括资源丰富,其中包括A/D 、D/A 模块、显示模块、继电器,通信模块等模块,足以满足本系统的需求,单片机开发板如图2。

设计说明

设计原理:

本系统的设计由现硬件设计、上位机设计和软件设计三部分组成。

一、硬件设计

硬件设计重要包括现场检测单元的设计和智能仪表的设计。

现场检测单元主要负责监控皮带工作现场的实时数据:皮带机的工作电压、工作电流以及传送带的运转速度等信息。智能控制仪表部分主要负责对现场数据的处理计算分析,并且依据现场传感器反馈的数据和事先设定的参数进行比对,并作出相应的产生反应。

(一)检测单元的设计

为了实现对皮带机的保护,必须采集工作现场皮带机的运行参数,这一工作由测量传感器来完成,它们将现场的物理量转化成可量化的电流或电压信号传给智能仪表来处理。本系统测量的物理量主要有电机电压、电流、传送带速度。

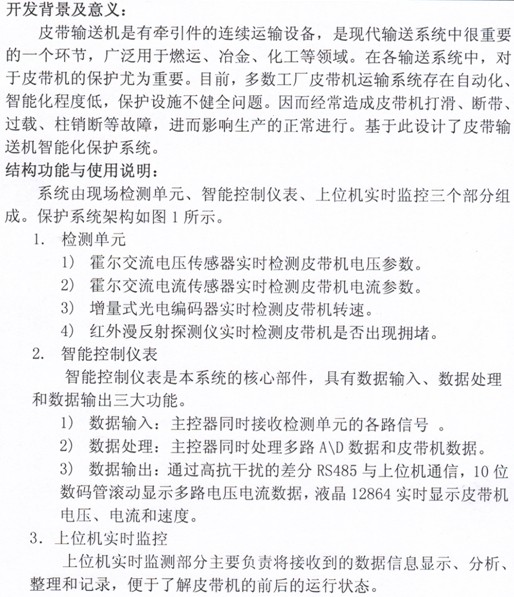

1. 电流和电压的测量

电流和电压的测量可以用霍尔交流传感器实现,其工作原理是:当电机电流经过传感器时会产生磁力线,传感器中的霍尔电片会产生相应的微小电压,通过子电路可以把这个微小电压转化成0-5V的模拟信号,此信号反映了电机的工作电压电流大小,经过系统运算得到电压工作值。

霍尔电流传感器是根据霍尔原理制成的。它有两种工作方式,即磁平衡式和直式。霍尔电流传感器一般由原边电路、聚磁环、霍尔器件、(次级线圈)和放大电路等组成。

由于直放式霍尔传感器容易受温度等外界条件的干扰而产生漂移,引起测量误差,故本系统中采用磁平衡穿心式电流传感器,这样既能隔离高压工作电路与低压系统电路之间的直接联系,又能精确地测量电流值。霍尔传感器和继电器如图3 .

2. 速度的测量

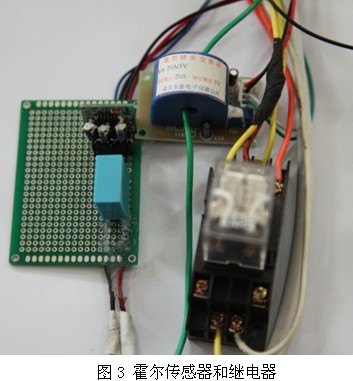

速度传感器采用光电编码器,光电编码器按脉冲与对应角度的关系,通常分为增量式光电编码器、绝对式光电编码器以及将以上两者结合在一起的混合式光电编码器。本系统采用的是增量式光电编码器。

增量式光电编码器特点是每产生一个输出脉冲信号就对应一个增量角位移,但不能通过输出脉冲区别出是哪一个增量位移角,即无法区别是在哪一个位置上的增量,编码器能产生与轴角位移增量等值的电脉冲。这种编码器的作用是提供一种对连续角位移量离散化或增量化以及角位移变化的传感方法,但是它不能直接检测出轴的绝对角度。

光电编码器结构,光电编码器是由安装在转轴上的一个刻有均匀透光缝隙的圆盘和两侧的发光装置以及光敏元件组成的,当圆盘随转轴转动一周时,发光器件的光就会透过缝隙,另一侧的光敏元件就会产生一定数量的脉冲,系统对脉冲定时计数,就可以得到电机的转速。光电编码器构造示意图如图4。

通常在增量式编码器中还备有用作参考零位的标志脉冲或指示脉冲,圆盘每转动一周只发出一个标志脉冲。标志脉冲通常用来指示机械位置或对积累量清零。

(二)智能控制仪表的设计

智能仪表是实现整个皮带机检测保护系统的核心,硬件系统采用功能模块化设计,主要有CPU处理模块、A/D转换模块、信号调理模块、人机接口模块、通信接口模块、数字量输入输出接口模块。传感器将非电物理量:电压、电流、速度转换成模拟信号,再经光耦电路转换处理后传给CPU处理,进而进行显示和控制输出,然后利用串行通信模块与上位机实现远程通信。

1.CPU处理模块

CPU处理模块采用STC15F2K61S2作为核心处理器对外部输入信号经过计算处理,并发出控制信号,控制系统各模块协同工作,最终实现皮带及的智能监控保护。

2.A/D转换模块

由于传感器测量出来的物理量为电信号,需经过模数转换(ADC)变成数字量才能被单片机处理控制。STC15F2K61S2单片机在分辨率、量化误差、转换精度、转换时间等性能指标上基本能满足本系统的需求,因此无需在外接AD模块。

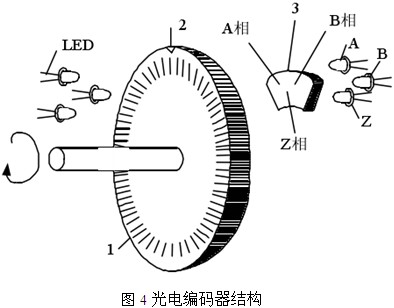

3.智能仪表人机接口模块

此模块包括键盘和显示两个部分,为了节省I/O口线,仪表采用2*4矩阵式键盘,对系统的运行参数进行设置。显示系统由十个一位数码管组成,进行显示运行参数和状态量。显示部分采用带选通功能的串转并芯片4094作为显示驱动器,这样10个数码管显示只需要占用单片机3根I/O线。原理图如图5。

另外,利用开发板的液晶12864接口,我们采用12864液晶将的皮带速度、电机电压和电机电流实时显示,更加明了。液晶12864显示效果如图6。

4.通信接口模块

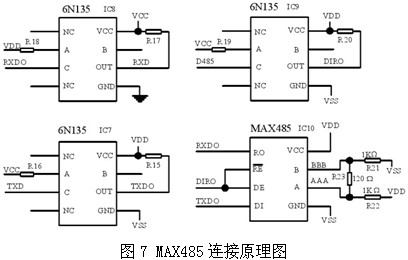

智能仪表的通信接口,利用单片机的一个串行通信口实现与上位机的通信,通信采用标准RS-485接口。RS-485总线具有技术成熟、可靠性高、传输距离远、成本低的特点。但是RS-485不能直接与计算机接口,需要采用一个接口芯片将TTL电平转换为RS-485接口电平,实际中采用的是MAX485芯片实现接口。考虑到系统安全性需要在单片机和MAX485芯片之间通过高速光耦芯片6N135进行隔离。原理图如图7。

5.数字量输入输出接口模块

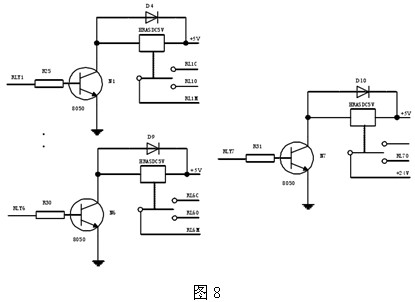

数字量输入电路,主要由各种容量的输出输入继电器组成。负责执行CPU发出的控制指令,并驱动对应的执行机构进行动作。也通过输入继电器,接收其他设备发出的控制信号。根据故障类型,发出声光报警信号并实现电机的连锁保护控制,提醒工作人员处理。电路图如图8。

二、上位机的设计

本系统上位机采用组态王软件6.53设计完成,此软件是为工业过程控制和实时监控领域服务的通用计算机系统软件,具有功能完善、操作简便、可视性好、可维护性强的突出特点。故本系统使用此软件开发上位机监控系统。

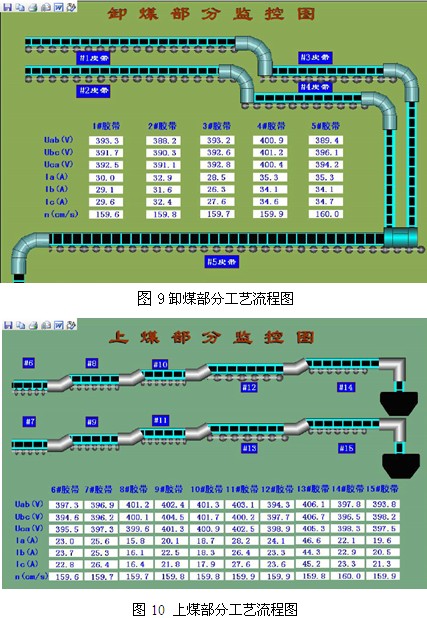

本系统的上位机设计中是以煤的传送为例,开发了卸煤、上煤、数据动态曲线、历史报表、报警输出等界面,比较全面的监控皮带的各种参数的变化。卸煤界面如图9,上煤界面如图10:

报警,对于生产过程中的参数越线,故障信息还会保存到报警列表中包括报警对象、报警时间、结束时间、报警值、报警描述等。报警中,包括报警对象、报警时间、结束时间、报警值、报警描述等。报警记录也可以查询和打印数据。

实时数据库只负责报警的判断、通知和存储三项功能,报警后要进行的其他处理操作,则是在组态时制定方案。

历史记录,为了便于对生产过程中系统监控对象的状态进行综合记录和规律总结,需要对数据采集设备采集的数据进行存盘、统计、分析,并根据实际情况打印出数据报表。

三、软件设计

软件编程环境是Keil软件,用C语言编写。

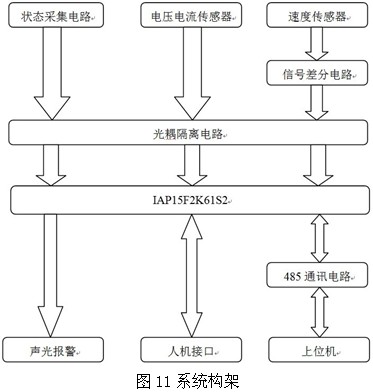

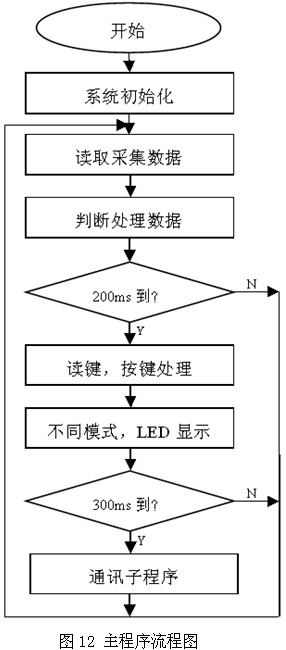

软件结构,系统控制程序由主程序、中断服务程序和通讯子程序组成。在设计中采用模块化编程技术,根据系统功能将软件分成若干功能相对独立的模块,包括系统初始化模块、数据采集处理模块、人机接口模块、输出控制模块、串行通讯模块等。本系统体系构架如图11。

系统初始化模块主要完成对主控单片机的系统资源的初始化分配,主要包括变量的初始化,I/O口初始化,显示初始化,时钟初始化,ADC初始化,串口初始化等。主程序流程图如图11。

作品特色

目前,国内多数皮带运输机只有最基本的过电流保护,而且电机电流数值通过模拟数据采集传送到操作室,数据显示使用的模拟电流表头,许多显示不准确。有些则在皮带运输机现场安装摄像头进行监控,但是由于现场条件恶劣(粉尘、强电流、强磁场干扰、摄像头角度等问题)导致图像效果很差,有时甚至不能起到监控作用。本系统却能准确而稳定地采集监控数据,并能智能化采取保护措施,本系统的特色如下:

1. 本系统集数据采集、数据运算分析、表盘数据智能显示和上位机实时监控于一体的综合性大型皮带智能监控系统。

2. 远距离数据传输时,采用高抗干扰的差分485数据传输;近距离时,可以选择无线智能数据传输,以减少布线的繁琐。

3. 控制仪表是我们自行设计的综合多路数据输入、数据运算处理、智能输出为一体的智能化仪表。

4. 自行设计的高密封测速模块足以抵抗工作现场的恶劣环境。

5. 上位机是由组态王开发设计,具有功能完善、操作简便、可视性好、可维护性强等特点。

系统演示视频:http://v.eepw.com.cn/video/play/id/2542

我要赚赏金

我要赚赏金