实用金属中最轻,且比强度较高的镁合金,被用于制造笔记本电脑、汽车部件和相机外壳等,已经不算稀奇的材料。虽说如此,要称其为通用材料还相差很远,镁还未能象人们期待的那样贴近生活。

进展不及预期

在日本国内,1980年代随压铸技术的发展,镁合金开始了普及。到1990年代,在采用了触变注射成型技术*1后,镁合金名声大噪,成为了家电企业和PC企业竞相采用的外壳材料。到90年代后期,有着“银色电脑”之称、包裹暗银色镁合金外壳的笔记本电脑成为焦点话题,带动了PC需求的增长。当时日本国内的镁需求曾大幅增长。

*1 触变注射成型技术:将半熔融状态的镁合金注射成型的技术。

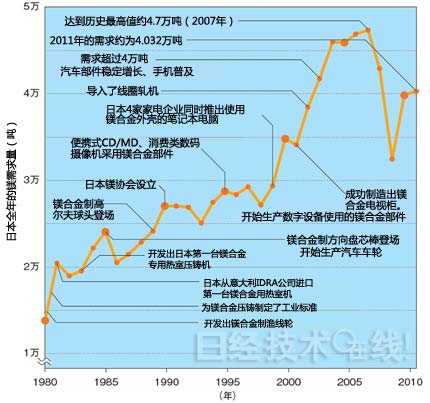

然而,镁合金的增长并没有达到普及的程度。从2004年前后开始,日本国内需求增长放缓,在2007年创下最高需求记录后,受到雷曼危机的影响,需求陷入低迷,徘徊在4万吨/年的水平上(图1)。在汽车领域也未能象人们期待的那样普及开来*2。

*2 在欧洲,德国宝马(BMW)对汽缸体等大部件采用了镁合金,但在日本国内,还只是小范围应用于方向盘芯棒、ECU(Engine Control Unit)外壳、油杯帽等小部件。

|

|

图1:日本镁需求量的变化 1990年代~2000年代前期增幅巨大,从2004年开始触顶回落。《日经制造》根据日本镁协会的资料制作。 |

那么,既然镁合金是轻量化的不二之选,为什么又会停滞不前呢?这是因为镁合金存在易燃、难储运、难加工、成本高等难点。而且,制造现在主流 的铸件时,还存在尺寸精度和表面性质和形状等难题。这些难点盖过了镁合金是实用金属中重量最轻的最大特点,限制了用途和需求的扩大。

然而,镁合金即将“一雪前耻”。随着不可燃合金的登场,以及通过金属结构控制技术和加工技术的发展而使镁合金更容易利用等,过去镁合金的难点正在逐一得到克服。

另一方面,对于材料使用方来说,轻量化竞争愈演愈烈。例如,日本金属介绍说,在平板电脑和智能手机等移动产品领域,有些企业“不惜成本上 升,也要通过置换材料实现轻量化。从2011年前后开始,来自海外的镁合金压延材料的垂询不断增多”。从以追求节能的飞机、铁路机车、汽车为代表的运输行 业,到轻量化对易用性影响很大的拐杖、轮椅等社会福利行业都对镁合金表现出了兴趣。

在材料技术和加工技术不断进化和轻量化竞争的背景下,镁合金沉睡的实力即将被唤醒。

我要赚赏金

我要赚赏金