立体平板印刷(三维分层)工作原理

立体平板印刷又称为三维分层或三维印刷,它只需几个小时的时间即可根据CAD绘图制造出三维(3-D)实心塑料物件。不论您是检验零件是否合格的机械工程师,还是要为某项发明制造塑料模型的发明家,立体平板印刷都为您提供了一种将CAD绘图转变为实体物件的快捷方式。

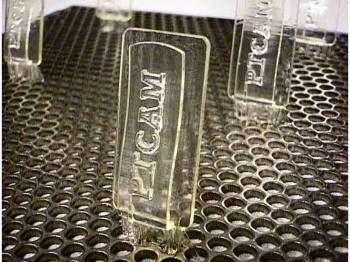

三维印刷是我们所处时代的一个明显的标志。在过去,要制造某个零件的模型需要花费数月之久的时间,而如今在几个小时之内便可完工。只要您能构思出某项产品,就可以在两天后拿到它的工作模型!在本篇博闻网文章中,我们将介绍立体平板印刷服务机构PT CAM(Piedmont Triad Center for Advanced Manufacturing),以使您了解这一服务中所涉及的方方面面。在此过程中,您还会看到一些用此技术制造的真实的三维模型!

立体平板印刷机

PT CAM使用的立体平板印刷机是用三维系统制造的,如下图所示:

PT CAM的三维系统立体平板印刷机 |

这种印刷机包含四个重要的部件:

- 一个装有十几升液态感光树脂的池。感光树脂是一种干净的液态塑料。

- 一个浸泡在池中的孔状平台。在印刷过程中,此平台可以在池内上下移动。

- 一个紫外线激光器

- 一台驱动激光和平台的计算机

感光树脂对紫外线光十分敏感,当激光射在感光树脂上时,树脂将凝固。

如果您站在立体平板印刷机(SLA)的旁边,便可以亲眼看到激光构造每一层的过程。这个小MPEG文件将向您演示激光是如何构造模型的一小部分的。

立体平板印刷过程

基本印刷过程如下:

- 您在CAD程序中设计物件的三维模型。

- 有一种软件会将您的CAD模型切分为很多薄薄的层,通常是每毫米5到10 层。

- 三维印刷机的激光会曝光池中的液态塑料并加以固化,以此来“描绘”第一个层。

- 平台在池中滴入一滴液态塑料,使其厚度仅为一毫米的几分之一,然后由激光描绘另一个层。

- 这个过程会逐层不断重复,直至产品成型。

整个的制作过程比较缓慢。根据要制造的物件的大小和数量,激光可能需要一到两分钟才能完成一层。一般而言,这个过程可能需要6到12个小时。如果是较大的物件,完成此过程可能需要几天的时间(对于上面显示的印刷机,它可以处理的最大尺寸是三维都是25厘米的物件)。

这是一个典型的CAD绘图,正准备用三维印刷机来呈现。图中的物件是PT CAM要向游客赠送的塑料钱夹。请注意,当前正在制造的是将钱夹与托盘分离并对钱夹提供支持的支座(显示为红色)。印刷机的每个印刷过程大约可制造50个这样的钱夹。 |

首先,您要在CAD程序中创建物件的三维设计。制造前需要对设计进行调整,即用一个支座将设计从托盘上略微托起,并装上制造过程中需要的任何支架。接下来,SLA会自动(无需看守)呈现该物件。此过程完成后,SLA会升起平台,您将得到最终的三维物件。如果物件较小,则可以根据需要一次制造多个。它们会全部座落在托盘上,彼此相邻。

印刷过程开始之前处于感光树脂池中的平台。 |

下图显示了制造过程结束后的托盘,此过程同时制造了多个完全相同的物件:

印刷过程结束时的平台,此处显示了多个完全相同的物件。 |

印刷过程结束后,需要用一种溶剂来漂洗这些物件,然后在紫外线烤箱中将它们“烘干”,以便使塑料彻底固化。

用来固化成型物件的紫外线“烤箱”。 |

使用立体平板印刷能制造什么

利用立体平板印刷,可以制造出您能想象到的任何三维造型。如果您能将想象出的造型转移到CAD程序中,一般就可以将其制造出来。在制造过程中,唯一需要注意的问题是要保持造型的结构完整。有时,您需要向设计中添加内部支架,以防造型在印刷或固化阶段出现褶曲。

下图显示了PT CAM制造的一个典型物件。此物件很轻,并具有聚苯乙烯塑料的强度。您可以随意处置它,包括将它固定或在它上面钻孔等,以便在实际应用中体验它的效果。例如,一家座椅制造商会使用立体平板印刷来制造各种扶手造型,然后在实际的座椅上感受这些扶手的舒适程度。

下图是一个引擎歧管的近照:

|

立体平板印刷的成本

立体平板印刷成本颇高。在美国,印刷机本身通常标价在25万美元以上。由于聚合物及其溶剂会产生大量的烟,因此必须将这种印刷机放在通风良好的环境中。聚合物本身也是极其昂贵的。CibaTool SL5170树脂是立体平板印刷中一种常用的感光树脂,其价格一般在每升200多美元。这就是为什么我们很少在小公司中看到立体平板印刷机的原因。

不过,有些服务机构专门为小型工厂和个人提供立体平板印刷服务。例如,PT CAM就提供立体平板印刷服务,其报价为每小时55美元,公司客户还能以每小时30美元的低价来购买多个时段。这个价格并不便宜,但与自己购买立体平板印刷机(SLA)和树脂或制造零件相比,也算是相当廉价了。您可以用电子邮件将CAD设计发送给PT CAM公司,该公司一般会在一到两天的时间内将零件发运给您。交付周期短是立体平板印刷的一个最诱人之处!

这里要特别感谢Joel Leonard、Jerry Watkins和Steve Oneyear,他们在本文的撰写过程中提供了不可或缺的帮助。

我要赚赏金

我要赚赏金