工业4.0、智能制造概念的风靡,已经预示着中国制造业必然要从过去的生产方式向新的高度发展,中国制造业逐渐走向智能制造将是历史的自然选择。

检测是机器视觉技术的一个重要的应用领域,几乎所有的产品的生产过程中都需要对外观进行质量控制,传统的检测是通过人工操作进行检测,由于人工的限制,只能做到部分抽检,很难做到100%全检,远远满足不了当下对产品高质量的要求,制约着企业产业升级的步伐。

产品是怎样实现机器视觉检测的呢?东莞科宜达机器人有限公司根据以下案例为大家详细介绍一下。

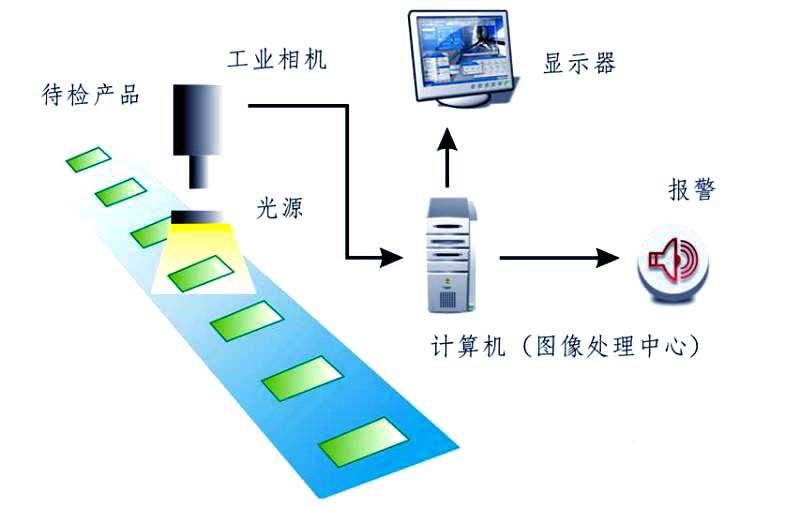

首先人我们先了解什么是机器视觉检测?就相当于给机器装上“眼睛”,让它们能够清晰地、不知疲倦地看到物品,发挥人眼检查、监测的功能,实现对物品的缺陷检测、尺寸测量、模式识别、视觉定位等功能。

机器视觉的基本构成:工业相机镜头、光学光源、图像分析软件、电脑、机械手等。

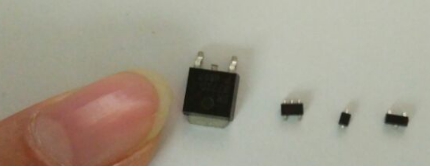

现在我以三极管(二极管)检测设备为例,为大家逐步解剖三极管如何通过机器视觉实现各项检测的步骤。

(有些很小的,掉了一颗到地上,我愣是没找到,晕)

要经过机器视觉检测的项目是:

1,三极管在表面上的印刷相关标识于字符。

2,对露出塑封体各引脚的宽度、相邻引脚间的距离以及引脚的平整度进行测量。

3,其他外观缺陷进行检测。

现实全检功能的步骤如下:

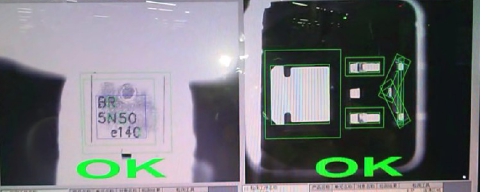

首先,对三极管进行打光,选择合适的光源、工业相机和镜头,使用了双视觉系统(即2套光源、相机和镜头分别对正面拍照和背面拍照),使得三极管表面字符清晰,字符与塑封体形成一个对比的明显效果,背面金属部分和塑封体对比明显,清晰,从而使得图像处理软件更加容易识别和判断,提高判断的准确性。如图

正面打光 背面和镜面的反射图像

然后,用机器视觉图像处理软件针对所要检测的项目进行针对性的选择图像处理工具进行字符识别和尺寸测量判断三极管的OK或者NG。

打好光确定选用的相机镜头和光像,测量好镜头和光源相对被测物品的安装距离。

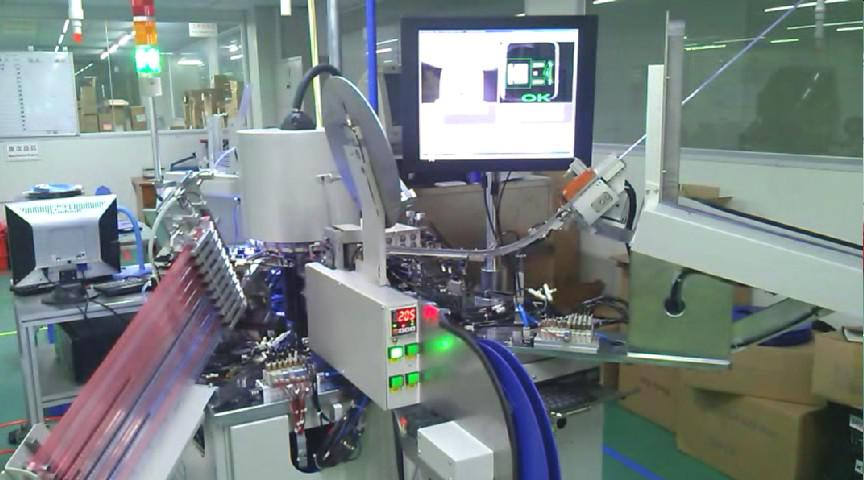

接着,按照要实现的检测项目合理的解决方案进行设计机械架构和机器各部件的软件控制系统,如下图:

(照片只是拍了整体的结构,没有把具体的局部结构一一拍照说明,望谅解!)

在这里简单说一下全自动三极管检测分选编带机的基本的工作流程:

用震动盘或者管条对三极管进行上料供给------通过电脑机器视觉系统对气动元件、伺服马达组件等传动机构进行定位运动控制-----通过气动吸盘吸取三极管运送到各检测工位-----把光源、相机、镜头按照距离位置安装好在固定的位置-----待要检测的三极管源源不断的运送到检测的位置,相机就会进行拍照-----把拍照到的图片传输到电脑,电脑的图像处理软件就会对图片进行自动分析做出OK或者NG的判断------经过了所有检测项目检测之后判断NG的三极管会经过气管把元件剔除到相应不同缺陷特征的管条------判断OK的进行编带打包出货。

整个过程全部采用流水线全机器自动完成,无需人工干预,真正实现100%在线检测功能。

更多技术案例可登录东莞科宜达机器人有限公司网站:www.520kyd.com

我要赚赏金

我要赚赏金