本文介绍了电流型发光器件Micro-LED的三种驱动方式——无源选址驱动模式、有源选址驱动模式和“半有源”选址驱动模式,并就其优缺点进行了总结和对比,为我们的广大网友在电路设计中做出选择时提供一些帮助。

无源选址驱动模式

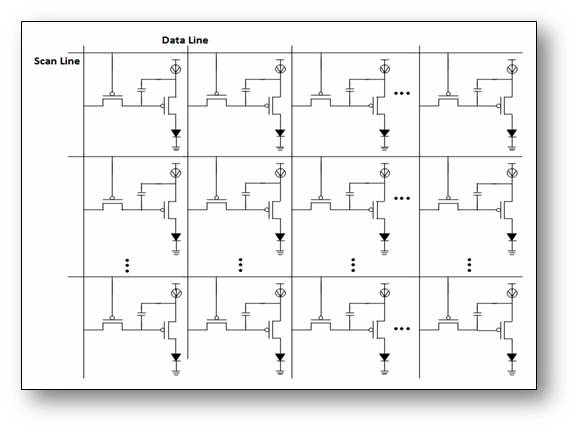

无源选址驱动模式又称PM驱动模式。无源选址驱动模式是把阵列中每一列的LED像素的阳极(P-electrode)连接到列扫描线(Data Current Source),同时,把每一行LED像素的阴极(N-electrode)连接到行扫描线(Scan Line)。当某一特定的第Y列扫描线和第X行扫描线被选通时,其交叉点(X,Y)的LED像素即会被点亮。整个屏幕以这种方式进行高速逐点扫描即可实现显示画面,如图1所示。

图1 无源选址驱动方式

这种扫描方式结构简单,相对容易实现,但是也有不足之处。其不足之处在于连线复杂(需要X+Y根连线),寄生电阻/电容大导致效率低,像素发光时间短(1场/XY)导致有效亮度低,像素之间容易串扰,并且对扫描信号的频率需求较高。

当然,也有人提出对无源选址驱动模式进行优化,优化的无源选址驱动模式是在列扫描部分加入锁存器,其作用是把某一时刻第X行所有像素的列扫描信号(Y1, Y2… … Yn)提前存储在锁存器中。当第X行被选通后,上述的Y1-Yn信号同时加载到像素上。这种驱动方式可以降低列驱动信号频率,增加显示画面的亮度和质量。但仍然无法克服无源选址驱动方式的天生缺陷——连线庞杂、易串扰、像素选通信号无法保存等。这也为有源选址驱动模式提供了存在的必要性,有源选址驱动模式可以很好地解决上述困难。

有源选址驱动模式

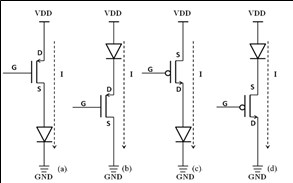

有源选址驱动模式又称AM驱动模式。在有源选址驱动电路中,每个Micro-LED像素有其对应的独立驱动电路,驱动电流由驱动晶体管提供。基本的有源矩阵驱动电路为双晶体管单电容(2T1C:2 Transistor 1 Capacitor)电路,如图2所示。

图2 有源选址驱动方式

有源选址驱动方式下的每个像素电路中至少使用两个晶体管来控制输出电流,T1为选通晶体管,用来控制像素电路的开或关;T2为驱动晶体管,与电压源连通,并在一场(Frame)的时间内为Micro-LED提供稳定的电流。该电路中还有一个存储电容C1来存储数据信号(Vdata)。当该像素单元的扫描信号脉冲结束后,存储电容仍能保持驱动晶体管T2栅极的电压,从而为Micro-LED像素源源不断地驱动电流,直到这个Frame结束。

2T1C驱动电路只是有源选址Micro-LED的一种基本像素电路结构,它结构较为简单,并易于实现。但由于其本质是电压控制电流源(VCCS),而Micro-LED像素是电流型器件,所以在显示灰度的控制方面会带来一定的难度。

“半有源”选址驱动方式

“半有源”选址驱动方式采用单晶体管作为Micro-LED像素的驱动电路(如图3所示),从而可以较好地避免像素之间的串扰现象。

图3 “半有源”选址驱动方式

三大驱动方式对比

与无源选址相比,有源选址方式有着明显的优势,更加适用于Micro-LED这种电流驱动型发光器件。现详细分析如下:

1)有源选址的驱动能力更强,可实现更大面积的驱动;而无源选址的驱动能力受外部集成电路驱动性能的影响,驱动面积与分辨率受限制。

2)有源选址有更好的亮度均匀性和对比度。在无源选址方式中,由于外部驱动集成电路驱动能力有限,每个像素的亮度受这一列亮起像素的个数影响。一般来说,同一列的Micro-LED像素共享外部驱动集成电路的一个或多个输出引脚的驱动电流。所以,当两列中亮起的像素个数不一样的时候,施加到每个LED像素上的驱动电流将会不一样,不同列的亮度就会有很大的差别。这个问题将会更加严重地体现在大面积显示应用中,如LED电视、LED大屏幕等。同时,随着行数和列数的增加,这个问题也会变得更加困难。

3)有源选址可实现低功耗、高效率。大面积显示应用需要比较大的像素密度,因此,必须尽可能减小电极尺寸,而驱动显示屏所需的电压也会极大地上升,大量的功率将损耗在行和列的扫描线上,从而导致效率低下。

4)高独立可控性。无源选址中,较高的驱动电压也会带来第二个麻烦,即串扰,也就是说,在无源选址LED阵列中,驱动电流理论上只从选定的LED像素通过,但周围的其他像素将会受电流脉冲影响,最终也会降低显示质量。有源选址方式则通过由选通晶体管和驱动晶体管构成的像素电路很好的避免了这种现象。

5)更高的分辨率。有源选址驱动的更适用于高PPI高分辨率的Micro-LED显示。

6)“半有源”驱动虽然可以较好地避免像素之间的串扰现象,但是由于其像素电路中没有存储电容,并且每一列的驱动电流信号需要单独调制,并不能完全达到下有源选址驱动方式的全部优势。

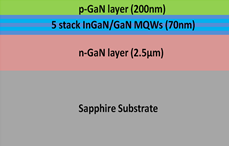

以蓝宝石衬底上外延生长的蓝光Micro-LED为例,像素和驱动晶体管T2的连接方式有图4所示的4种。但由于LED外延生长结构是p型氮化镓(GaN)在最表面而n型氮化镓在底层,如图5所示。从制备工艺角度出发驱动晶体管的输出端与Micro-LED像素的p电极连接较为合理,即图4中的(a)和(c)。

图4 Micro-LED像素与驱动晶体管的4种连接方式

图5 常见的LED外延生长结构

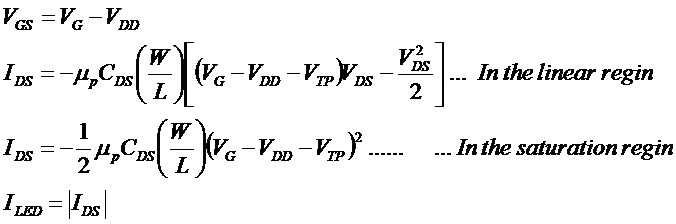

图4(a)中Micro-LED像素连接在N型驱动晶体管的源极(Source)。由外延生长(Epitaxial Growth)、制备工艺、及器件老化所产生的不均匀性所导致的Micro-LED电学特性的不均匀性将会直接影响驱动晶体管的VGS,从而造成显示图像的不均匀。而图4(c)中的Micro-LED像素连接在P型驱动晶体管的漏极(Drain),可以避免上述影响,其电流-电压关系为:

因此,有P管像素电路驱动Micro-LED较为适宜。

我要赚赏金

我要赚赏金