当今为人熟知的有机基底封装流程,同那些用于 PCB 设计的流程非常相似。基底制造厂提供的设计规则相当简单,通常有一定的灵活自由度。封测代工厂 (OSAT) 将这种类似 PCB 的流程应用于当今使用有机基底(通常是 FR4 或聚酰亚胺)的 PBGA 封装中。这些灵活的基本规则在不同的 OSAT 之间差别甚微,因而为设计人员选择供应商提供了一定的灵活性,无需过多地对设计重定向。相比之下,制造规则要复杂得多,并且是专门适用于特定晶圆代工厂的,受工艺和合格率驱动。因此,制造规则通常没有灵活性,无法在不同晶圆代工厂之间共享或互换。2.5D/3D高密度先进封装技术同时涉及硅片与封装,因此具有不同的设计方法和特征。

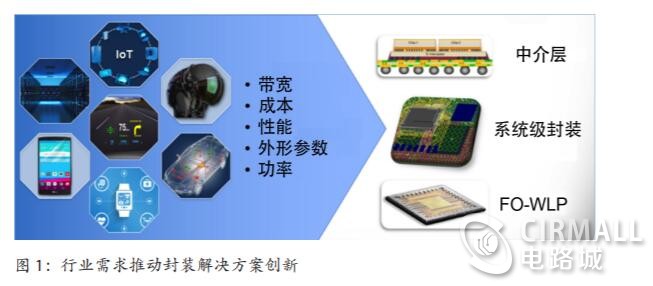

简介/摘要现今,电子产品向产品开发团队提出了新的挑战。因此,业界在不断努力,以期通过使用新的设计技术来改善产品质量并提高设计效率。例如,由于摩尔定律越来越难以维系,系统扩展需求也随之发生了变化,因此推动如下创新 PCB 和封装技术发展:

■ 高密度互连和软硬结合板,支持在每单位面积上实现更多功能

■ 系统级封装 (SiP) 和扇出型晶圆级封装 (FOWLP) 等先进封装,可促使设计密度稳步提高(图 1)

这些创新的 2.5D 和 3D“高密度”先进封装 (HDAP) 解决方案不仅颠覆了传统设计方法和工具,而且还扰乱了供应链。伴随这些颠覆性技术而来的还有全新的挑战,因为其采用了类硅材质和工艺或多基底架构,可推进实现高带宽存储器和混合立方存储器 (HBM/HMC) 之类的高性能存储器件。

事实上,封装设计方法和工具处于一个转折点,其意义不亚于针对引脚框架的 MCAD 工具过渡到针对塑料球栅阵列 (PBGA) 的 ECAD 工具。硅晶圆代工厂进入封装供应链,对封装运用硅片工艺设计套件 (PDK) 和验证流程,进一步颠覆了原来的工具和方法。类比到 IC 世界中,这些 2.5D 和 3D HDAP 技术实际上就是封装的新“节点”,因此需要新的设计与验证方法。

背景/问题

当今为人熟知的有机基底封装流程,同那些用于 PCB 设计的流程非常相似。基底制造厂提供的设计规则相当简单,通常有一定的灵活自由度。封测代工厂 (OSAT) 将这种类似 PCB 的流程应用于当今使用有机基底(通常是 FR4 或聚酰亚胺)的 PBGA 封装中。这些灵活的基本规则在不同的 OSAT 之间差别甚微,因而为设计人员选择供应商提供了一定的灵活性,无需过多地对设计重定向。

相比之下,制造规则要复杂得多,并且是专门适用于特定晶圆代工厂的,受工艺和合格率驱动。因此,制造规则通常没有灵活性,无法在不同晶圆代工厂之间共享或互换。2.5D/3D高密度先进封装技术同时涉及硅片与封装,因此具有不同的设计方法和特征(图 2)。

我要赚赏金

我要赚赏金