PCB设计完成后就万事大吉了?其实并不然,在PCB加工制作的过程中还经常会遇到各种各样的问题,比如波峰焊后的连锡。当然,并不是所有问题都是PCB设计的“锅”,但作为设计者,我们首先要保证自己的设计没有问题。

波峰焊

波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫"波峰焊",其主要材料是焊锡条。

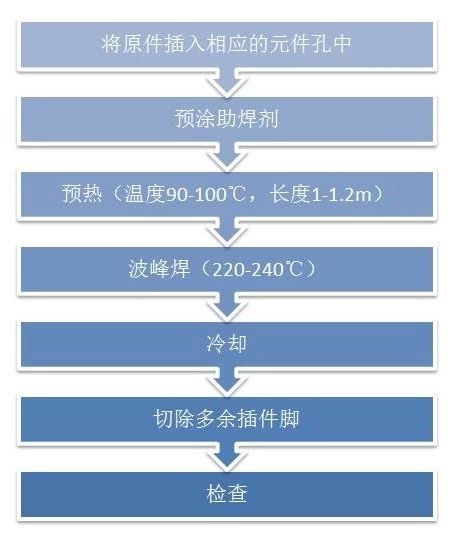

波峰焊流程

连锡

两个及多个焊点被焊料连接在一起,造成外观及功能上不良,被IPC-A-610D规定为缺陷等级。

PCB板在波峰焊后为什么会出现连锡?

首先,我们需要明确,PCB板出现连锡,并不一定是PCB设计不良的问题,也有可能是波峰焊时助焊剂活性不好、润湿性不够、涂抹不均匀,预热和焊料温度没控制好等原因。

如果是PCB设计的问题,我们可以从以下这些方面来考虑:

1、波峰焊器件的焊点距离是否足够;

2、插件的传送方向是否合理?

3、在间距不满足工艺要求的情况,是否有添加偷锡焊盘和加盖丝印油墨?

4、插件引脚的出板长度是否过长等。

PCB设计如何避免连锡?

1、选择合适的元器件。如果板子需要过波峰焊,推荐选型的器件间距(PIN之间的中心间距)等于大于2.54mm,建议至少大于2.0mm,否则连锡的风险比较大。这里可以适当修改优化焊盘,满足加工工艺的同时避免连锡。

2、焊接脚穿出不要超出2mm,否则极其容易连锡。一个经验值,当引脚出板长度≤1mm 时,密脚插座的连锡几率会大大减少。

3、铜环的间距不要小于0.5mm,铜环间增加白油。这就是设计时我们经常在插件的焊接面铺一层丝印白油的原因。设计过程中焊盘开阻焊区域注意避让丝印白油。

4、绿油桥必须不小于2mil(表贴管脚密集芯片如QFP类封装除外),否则容易在加工时导致焊盘间连锡。

5、元器件长度方向与板在轨道内的传输方向一致,这样处理连锡的管脚数会大大减少。在专业的PCB设计过程中,设计决定生产,所以传输方向,波峰焊器件摆放等其实都是有讲究的。

6、增加偷锡焊盘,根据板上的插件布局要求,在传送方向的末端加上偷锡焊盘。偷锡焊盘大小可以根据板子的密度情况适当调整。

7、如果一定要用到较密间距的插件,我们可以在治具的上锡位置安装有拖锡片,防止锡膏成坨导致元件脚连锡。

(图文内容由快点PCB整理自专治pcb疑难杂症及网络)

我要赚赏金

我要赚赏金