一、 控制阀的流量特性是介质流过控制阀的相对流量与相对位移(控制阀的相对开度)间的关系,一般来说改变控制阀的阀芯与阀座的流通截面,便可控制流量。但实际上由于多种因素的影响,如在截流面积变化的同时,还发生阀前后压差的变化,而压差的变化又将引起流量的变化。

1、 在阀前后压差保持不变时,控制阀的流量特性称为理想流量特性;

2、控制阀的结构特性是指阀芯位移与流体流通截面积之间的关系,它纯粹由阀芯大小和几何形状决定,与控制阀几何形状有关外,还考虑了在压差不变的情况下流量系数的影响,因此,控制阀的理想流量特性与结构特性是不同的。

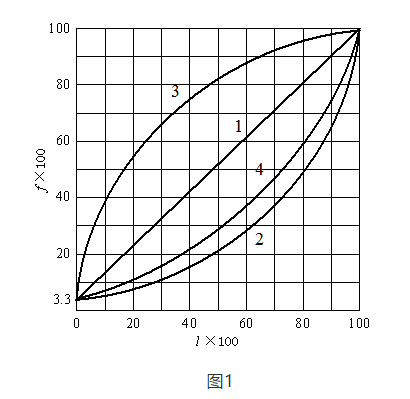

3、理性流量特性主要由线性(1)、等百分比(2)、抛物线(4)及快开(3)四种。(图1)在实际生产应用过程中,控制阀前后压差总是变化的,这时的流量特性称为工作流量特性,因为控制阀往往和工艺设备串联或并联使用,流量因阻力损失的变化而变化,在实际工作中因阀前后压差的变化而使理想流量特性畸变成工作特性。

![1587359832585620.png BRYOPFA}~$]_O{HCF[N88IR.png](http://uphotos.eepw.com.cn/1535533532/pics/1587359832585620.png)

4、控制阀的理想流量特性,在生产中常用的是直线、等百分比、快开三种,抛物线流量特性介于直线与等百分比之间,一般可用等百分比来代替,而快开特性主要用于二位式调节及程序控制中。因此,控制阀的特性选择是指如何选择直线和等百分比流量特性。

二、目前控制阀流量特性的选择多采用经验准则,可从下述几个方面考虑:

1、从调节系统的质量分析(需要参考调节系统相关书籍)

案例是一个热交换器的自动调节系统,它是由调节对象、变送器、调节器和控制阀等环节组成。

K1 变送器的放大系数,K2 调节器的放大系数,K3 执行机构的放大系数,K4 控制阀的放大系数,K5 调节对象的放大系数。

很明显,系统的总放大系数K 为:

K=K1*K2*K3*K4*K5

K1、K2、K3、K4、K5 分别为变送器、调节器、执行机构、控制阀、调节对象的放大系数,在负荷变动的情况下,为使调节系统仍能保持预定的品质指标;则希望总的放大系数在调节系统的整个操作范围内保持不变。通常,变送器、调节器(已整定好)和执行机构放大系数是一个常数,但调节对象的放大系数却总是随着操作条件变化而变化,所以对象的特性往往是非线性的。因此,适当选择控制阀的特性,以阀的放大系数的变化来补偿调节对象放大系数的变化,而使系统的总放大系数保持不变或近似不变,从而提高调节系统的质量。

因此,控制阀流量特性的选择应符合:

K4*K5=常数

当调节对象的放大系数为线性时,则应采用直线流量特性,使总放大系数保持不变。

2、从工艺配管情况考虑控制阀总是与管道、设备等连在一起使用,由于系统配管情况的不同,配管阻力的存在引起控制阀上压降的变化,因此,阀的工作流量特性与阀的理想流量特性也有差异。必须根据系统特点来选择希望得到的工作特性,然后再考虑配管情况来选择相应的理想特性。

控制阀、全部工艺设备和管路系统上的压差,称为系统总压差。控制阀全开时阀前后压差ΔPmin 与系统总压差ΔP 之比称为 S 值,即:

S= ΔPmin/ΔP

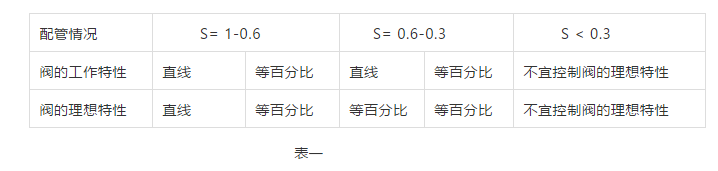

考虑工艺配管情况,可参照下表选择相应的理想特性。

表 1 考虑工艺配管情况表

从上表可以看出:

当 S=1-0.6 之间时,所选理想特性与工作特性一致。

当S=0.6-0.3 时,若要求工作特性是线性的应选等百分比,这是因为理想特性为等百分比特性的阀。

当 S<0.3 时,直线特性已严重畸变为快开特性而不利于调节,既使是等百分比理想特性,工作特性也已严重偏离理想特性接近于直线特性,所以一般不希望 S 值小于 0.3。

确定阻力比 S 的大小,应从两个方面考虑:首先应保证调节性能,S 值越大,工作特性畸变越小,对调节有利;但 S 越大说明调节的压差损失越大,造成不必要的动力消耗。一般设计时取 S=0.3 -0.5 之间,对于高压系统考虑到节约动力,允许 S=0.15。对于气体介质,因阻力损失较小,一般 S 值都大于 0.5。

3、从负荷变化情况分析(重点掌握等百分比流量特性)直线特性控制阀在小开度时流量相对变化值大,过于灵敏容易引起振荡,使阀芯、阀座极易受到破坏,在 S 值小,负荷变化大的场合不宜采用。

等百分比控制阀它对负荷波动有较强的适应性,无论在满负荷或半负荷生产时,都能很好的调节;从制造角度来看也并不困难。在生产过程中等百分比是应用最广泛的一种。

转帖自网络

我要赚赏金

我要赚赏金