一. 电镀制作

电镀是使用电镀的方式将孔金属化,从而达到将各需要连接的层别导通的目的.以进行后来在客户端完成足够导电及焊接之金属孔壁.使孔金属化的材料主要为铜, 但因铜不能直接沉积在树脂上.因此需要有一种媒介物质—钯.电镀铜厚又根据板厚及最小孔径之间的比率而有些差异,客户规格与厂内制作能力有出入时,应如何应对?电镀埋孔后塞孔及研磨对制作有何影响?减铜是否会影响制作?

电镀Desmear & Copper Deposition

去巴里 (deburr)钻完孔后,若是钻孔条件不适当,孔边缘有1.未切断铜丝2.未切断玻纤的残留,称为burr.因其要断不断,而且粗糙,若不将之去除,可能造成通孔不良及孔小

Desmear 由于钻孔时造成的高温Resin超过Tg值,而形成融熔状,终致产生胶渣,胶渣产生于内层铜边缘及孔壁区,易造成导通不良. Desmear的作用主要是去掉胶渣,确保电性.另外增加孔壁粗糙度,以达到更好的孔铜附着力.厂内目前主要采用高锰酸钾法去胶渣 .

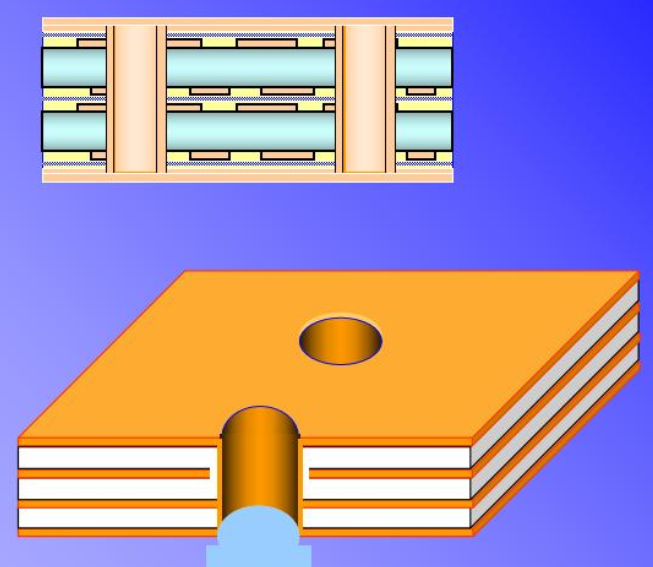

化学铜(PTH)利用孔内沉积的Pd催化无电解铜与HCHO作用, 使化学铜沉积 .其制作流程如下:

a. 整孔 Desmear后孔内呈现二极电离现象,其中Cu呈现高电位正电,树脂、玻纤呈负电 b. 微蚀 旨在清除表面因整孔所形成的膜,同时亦可清洗铜面残留的氧化物 c. 预活化 为减少微蚀形成的铜离子带入Pd/Sn槽, 降低孔壁的表面张力. d. 活化 一般Pd胶体皆以下结构存在: Pd2+:Sn2+:Cl- = 1:6:12较安定.随之在板面上沈积很薄的铜

厚化铜由于化学铜的厚度仅约20~30微吋,必须再做一次全板面的电镀铜才能进行下一工序的制作.

电镀生产线厂内目前已有三种不同的生产线,其工作原理基本一致.

a. 水平电镀线 主要用于有laser孔的板子之电镀. 允许最小板厚<5mil, 最大板厚为63mil. 尺寸限制max 20.25x 24.25”, min 13.3x14” 夹边距离 > 0.7“ b.垂直电镀线主要用于传统PCB板之电镀. 允许最小板厚<23.6mil, 最大板厚为150mil. 尺寸限制max 20.25x 24.25”, min 14x14” 夹边距离> 0. 8“ c.连续电镀线 也称电镀填孔线.主要用于plusII板孔型为stack via之板电镀. 其制程能力现尚未确定.

二.电镀规格

电镀规格介绍

目前厂内电镀制作一般规格依IPC-6012 Class2订立: PTH孔min0.7mil,埋孔min0.5mil,盲孔min0.4mil. Main board PTH孔铜为min0.8mil,AVG1.0mil.如有超出以上制作能力的情形需向客户提出工程确认. 电镀能力与钻孔大小及板厚有密切的关系,这一关系用aspect ratio表示,其对应关系为: 机械钻孔:板厚/最小通孔孔径,比值需 <8:1 激光孔: (介质厚度+表铜)/激光孔径, 其比值 <0.8如aspect ratio超出此比值,需在投料制作前向相关单位提出会议通知,协商是否进行制作.

三.塞孔.减铜及研磨

塞孔(Hole Plugging)埋孔在经过电镀及制作线路后,需要再进行一次压合.如果不进行塞孔,压合时靠外排列的介质将会填入孔内,这存在一定质量风险: a.因胶质填入埋孔内,靠外层压合介质将会偏薄. b.压合时介质填入埋孔,但不能确保将孔内空气完全赶出.如孔内有空气存在, 板子在受热时空气膨胀可能会将孔铜拉裂,存在造成open的风险. 厂内目前使用塞孔油墨型号为PHP-900 IR-6.

去溢胶 (Belt Sanding)塞孔后,孔内油墨会溢出孔外及凸起,孔环上也被沾上一层油墨,将会影响导通及线路制作. 因此在塞孔完成后需要将板面的油墨去除.通常以物理刷磨的方法进行.

减铜 (Copper Reduction)在客户设计特殊叠构(如HDI1+N+N+1)及细线路(如3/3mil线路)需要控制面铜厚度时, 需要将铜箔减薄.减铜是以蚀刻或研磨的方式使板面上的铜箔变薄. 目前厂内设有专门用于减铜的生产线,其减铜公差可达到+/-0.1mil.减铜后,塞孔内油墨将比铜面要高,需要以刷磨的方法将高出板面的胶处理干凈.处理方式同塞孔后研磨.

我要赚赏金

我要赚赏金