1. 目的和作用

规范设计作业,提高生产效率和改善产品的质量。

2. 适用范围

XXX公司开发部的VCD、超级VCD、DVD、音响等产品。

3. 责任

XXX开发部的所有电子工程师、技术员及电脑绘图员等。

4. 资历和培训

4.1 有电子技术基础;

4.2 有电脑基本操作常识;

4.3 熟悉利用电脑PCB绘图软件.

5. 工作指导(所有长度单位为MM)

5.1 铜箔最小线宽:单面板0.3MM,双面板0.2MM,边缘铜箔最小要1.0MM。

5.2 铜箔最小间隙:单面板:0.3MM,双面板:0.2MM.

5.3 铜箔与板边最小距离为0.5MM,元件与板边最小距离为5.0MM,焊盘与板边最小距离为4.0MM。

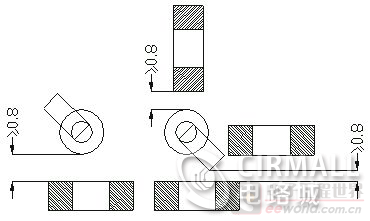

5.4 一般通孔安装元件的焊盘的大小(直径)为孔径的两倍,双面板最小为1.5MM,单面板最小为2.0MM,建议(2.5MM)。如果不能用圆形焊盘,可用腰圆形焊盘,大小如下图所示(如有标准元件库,则以标准元件库为准):

焊盘长边、短边与孔的关系为:

5.5电解电容不可触及发热元件,如大功率电阻,热敏电阻,变压器,散 热器等.电解电容与散热器的间隔最小为10.0MM,其它元件到散热器的间隔最小为2.0MM.

5.6 大型元器件(如:变压器、直径15.0MM以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积肥最小要与焊盘面积相等。

5.7 螺丝孔半径5.0MM内不能有铜箔(除要求接地外)及元件.(或按结构图要求).

5.8 上锡位不能有丝印油.

5.9 焊盘中心距小于2.5MM的,该相邻的焊盘周边要有丝印油包裹,丝印油宽度为0.2MM(建议0.5MM).

5.10 跳线不要放在IC下面或马达、电位器以及其它大体积金属外壳的元件下.

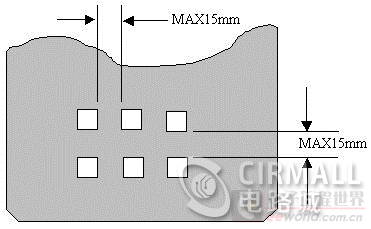

5.11 在大面积PCB设计中(大约超过500CM2以上),为防止过锡炉时PCB板弯曲,应在PCB板中间留一条5至10MM宽的空隙不放元器件(可走线),以用来在过锡炉时加上防止PCB板弯曲的压条,如下图的阴影区:

5.12 每一粒三极管必须在丝印上标出e,c,b脚.

5.13 需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为0.5MM到1.0MM。如下图:

5.14 设计双面板时要注意,金属外壳的元件,插件时外壳与印制板接触的,顶层的焊盘不可开,一定要用绿油或丝印油盖住(例如两脚的晶振)。

5.15 为减少焊点短路,所有的双面印制板,过孔都不开绿油窗。

5.16 每一块PCB上都必须用实心箭头标出过锡炉的方向:

5.17 孔洞间距离最小为1.25MM(对双面板无效)。

5.18 布局时,DIP封装的IC摆放的方向必须与过锡炉的方向成垂直,不可平行,如下图;如果布局上有困难,可允许水平放置IC(SOP封装的IC摆放方向与DIP相反)。

5.19 布线方向为水平或垂直,由垂直转入水平要走45度进入。

5.20 元件的安放为水平或垂直。

5.21 丝印字符为水平或右转90度摆放。

5.22 若铜箔入圆焊盘的宽度较圆焊盘的直径小时,则需加泪滴。如图:

5.23 物料编码和设计编号要放在板的空位上。

5.24 把没有接线的地方合理地作接地或电源用。

5.25 布线尽可能短,特别注意时钟线、低电平信号线及所有高频回路布线要更短。

5.26 模拟电路及数字电路的地线及供电系统要完全分开。

5.27 如果印制板上有大面积地线和电源线区(面积超过500平方毫米),应局部开窗口。如图:

5.28 电插印制板的定位孔规定如下,阴影部分不可放元件,手插元件除外,L的范围是50~330mm,H的范围是50~250mm,如果小于50X50则要拼板开模方可电插,如果超过330X250则改为手插板。定位孔需在长边上。

5.29 横插元件(电阻、二极管等)脚间中心,相距必须是7.5mm,10.0mm 及12.5mm。(如非必要,6.0mm亦可利用,但适用于IN4148型之二极管或1/16W电阻上。1/4W电阻由10.0mm开始)铁线脚间中心相距必须是5.0mm,7.5mm,12.5mm,15mm,17.5mm,20mm,22.5mm,25mm。

5.30 电插印制板的阻焊丝印油如下图所示:

5.31 横插元件阻焊油方向: (内向)

5.32 直插元件阻焊油方向: (外向)

5.33 电插元件孔直径: a) 横插元件孔直径为:1.1+0.1/-0.0mm b) 直插元件孔直径为:1.0+0.1/-0.0mm c) 铆钉孔直径 --2.0mm铆钉孔直径=2.25+0.1/-0.0mm --3.0mm铆钉孔直径=3.25+0.1/-0.0mm 5.34 PCB板上的散热孔,直径不可大于3.5MM 5.35 PCB上如果有Φ12或方形12MM以上的孔,必须做一个防止焊锡流出的孔盖,如下图 孔隙为1.0MM)

孔隙为1.0MM)

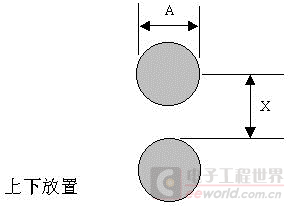

5.36 电插印制板横插元件(电阻、二极管)间之最小距离X如下表:

5.37 直插元件只适用于外围尺寸或直径不大于10.5MM之元件。5.38 直插元件孔之中心相距为2.5MM或5.0MM. 5.39 电插板直插元件间之最小间隙要符合下图X及Y的要求:

5.40 测试焊盘: 测试焊盘以Φ2.0MM为标准,最小要Φ1.3mm。开模后的测试焊盘不能移动,非不得已事先要与生产部门商量。

5.41 当无维护文件时,PCB板上的保险管、保险电阻、交流220V的滤波电容、变压器等元件位置附近,面丝印上应有 ![]() 符号及该元件的标称值.

符号及该元件的标称值.

5.42 交流220V电源部分的火线与中线在铜箔安全距离不小于3.0MM,交流220V线中任一PCB线或可触及点距离低压零件及壳体之间距应大于6MM,并且要加上 ![]()

符号,符号下方应有“HIGH VOLTAGE DANGER”字符,强电与弱电间应用粗的丝印线分开,以警告维修人员该处为高压部分,要小心操作。

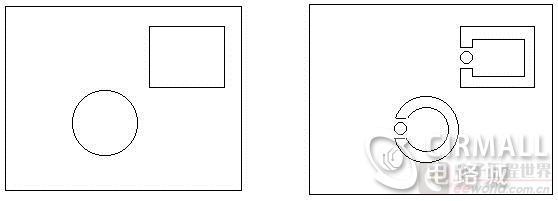

5.43 在用贴片元件的PCB板上,为了提高贴片元件的贴装准确性,PCB板上必须设有校正标记(MARKS),且每一块板最少要两个标记,分别设于PCB的一组对角上,如下图:

5.44 一般标记的形状有:

A=(0.5~1.0mm)±10%

5.45 最常用的标记为正方形和圆形,标记部的铜箔或焊锡从标记中心方形的5mm范围内应无焊迹或图案;标记部的铜箔或焊锡从标记中心圆形的4mm范围内应无焊迹或图案。如下图:

5.46 对于IC(QFP)等当引脚间距小于0.8mm时,要求在零件的单位对角加两个标记,作为该零件的校正标记,如下图所示:

5.47 在一块板上有相同的多块板时,只要指定一个电路的标记或零件的标准标记后,其它电路也可以自动地移动识别标记,但是其它的电路有180角度(调头配置)时标记只限用圆形(实心或空心)。5.48 贴片元件的间距:

5.49 贴片元件与电插元件脚之间的距离,如图:

5.50SMD器件的引脚与大面积筒箔连接时,要进行热隔离处理,如下图:

其中A满足5.2的要求,B最小满足5.1的要求,最大不超过焊盘宽度的三分之一。

我要赚赏金

我要赚赏金