项目一:楔横轧工艺及设备

1、成果简介

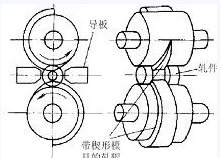

楔横轧工艺是一种阶梯轴类零件塑性成形的新工艺,属于现代先进制造技术范围。两个装有楔形模块的轧辊,以相同方向旋转,带动圆形坯料向相反方向旋转,坯料在楔形模块的作用下,径向压缩,轴向延伸,被轧成所需形状的零件。该项技术先后获得国家发明奖、国家经委新技术开发奖及冶金部等省部级奖项。

2、成熟程度和所需建设条件

技术成熟,已经协助企业建设生产线二十多条。

3、技术指标

通过楔横轧得到的零件毛坯产品内部金属晶粒细化,综合机械性能提高约20─30%。楔横轧产品表面粗糙度可达12.5,尺寸精度可达+0.10mm。

4、市场分析和应用前景

批量大的轴类零件成形,如汽车零件,变速箱一轴、二轴及中间轴、后桥主动轴、转向蜗杆轴、双联齿轮坯、同步器锁销、直接杆及球销、半轴等。

拖拉机变速箱一、二、三、五轴、半轴等。

发动机各类凸轮轴。

减速机高速轴、中间轴、主轴等。

摩托车及自行车零件,齿轮轴、花键轴、连杆坯等。

其他还有五金工具制坯、油泵及齿轮泵中轴类零件、电机零件、纺织锭杆、挂浆机零件等。

5、社会经济效益分析

与常用的成型工艺(铸造、锻造和机械切削)相比,楔横轧工艺有以下优点:生产率高(每分钟可生产6~20个),材料利用率高(达到90%以上),产品质量提高,改善劳动强度,无冲击少噪音。将轧制毛坯用于后续工序,将大大缩短甚至可取消粗车工序。

6、合作方式

合作开发、受托开发、技术转让。

项目二:大型旋转机械现场动平衡技术

1、成果简介

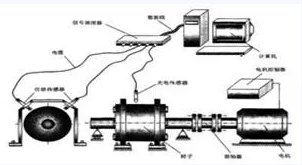

冶金、化工、发电、环保等行业,有许多大型旋转机械。由于磨损、积尘、热变形等原因,经常会导致旋转机械的叶轮等转子,产生质量不平衡,造成机械振动故障。传统的解决方法,是将失衡转子从旋转机械的内部吊出,搬运到专用的动平衡机上,进行离线动平衡,费工费时。(附图1)

为了降低平衡成本,减少平衡时间,本项目采用现场动平衡新技术,直接在生产线上对失衡转子,进行现场动平衡。本课题组在自主开发出多功能动平衡机的基础上,采用计算机数据采集、信号处理、分析计算技术,设计出了现场动平衡系统。该系统由振动位移传感器、光电转速传感器、振动测量分析软件组成。

进行现场动平衡时,不需要将转子从旋械内部吊出。直接将振动传感器、光电传感器、安装在现场的旋转机械上,连接导线和计算机系统。二次启动旋转机械,人工少量加试配重,2小时内就可以完成整个动平衡工作,高效快捷。(附图2)

2、成熟程度和所需建设条件

本课题组,近 10 多年,在很多企业进行了300多次现场动平衡。在这 300多次的现场动平衡实践中,都取得了完全的成功。(附图3)

3、技术指标

动平衡精度等级可以达到G2.5级;

机械振动烈度可以降到1.0mm/s以下;

动平衡时间可以控制在2小时以内。

4、市场分析和应用前景

目前国内企业普遍采用的,还是传统的离线动平衡方法。随着旋转机械向着高速、重载、大型方向的发展,现场动平衡技术,将受到越来越多的重视。

以冶金行业为例、每个钢铁公司,每年约有50多台次大型旋转机械,需要做动平衡,为了降低平衡成本,特别是为了减少平衡时间,都应该逐步引用采用现场动平衡新技术。

化工、发电、环保等行业,都有许多大型旋转机械,需要采用现场动平衡新技术。现场动平衡技术用于高速线材吐丝机、大型汽轮发电机等,经济效益也十分巨大。

现场动平衡技术也可以广泛应用于中小旋转机械,各种治污除尘机械,减少机械振动疲劳损坏,保证工业(包括环保)设备的连续运行,降低生产成本, 节约资源,保护环境。

5、合作方式

技术服务、共同开发。

项目三:Y 型氧枪除渣器

1、成果简介

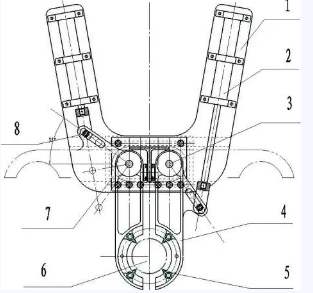

氧枪是转炉炼钢工艺的关键设备,氧枪粘渣一直是转炉炼钢生产普遍存在的难于解决的问题。由于在吹炼时,高速喷射的氧气流会产生高温液态金属的飞溅,从而造成氧枪下部的粘渣和结瘤,当达到一定程度时,将导致提枪困难和张力报警,甚至造成氧枪无法提出氮封口并拉坏水套,严重影响炼钢工序的正常进行Y型氧枪除渣器是一种高效可靠的转炉氧枪自动除渣装置,对于加快转炉炼钢的生产节奏、提高炼钢产量和生产效率,增加企业经济效益,保证氧枪设备安全可靠运行、延长氧枪使用寿命、减轻作业工人劳动强度等各个方面都具有重要意义。

1.支座 2.气缸 3.心轴 4.转臂 5.除渣刀 6.氧抢 7.支承座 8.销轴

2、成熟程度和所需建设条件

已在某钢铁公司炼钢厂安全高效可靠地运行。

3、技术指标

最大除渣力40KN;

最高除渣速度:4000mm/min;

适应氧枪中心最大偏移量300mm;

除渣刀寿命600~1000次 。

4、技术创新点

与其他类型的除渣器相比有两大创新点:(1)采用悬臂开合式结构,适应于提枪后氧枪下端距氮封口高度小于300mm的转炉,便于左右移枪和筑炉塔的进出这两项操作;(2)除渣刀采用斜直双刃四面结构使除渣效果大大提高除渣阻力降低刀具寿命延长。

5、合作方式

合作开发、技术转让。

项目四:大直径回转支承滚道测量杆比对装置

1、成果简介

提出了一种大直径回转支承滚道测量杆比对装置方案,可实现测量范围内任意尺寸外滚道测量杆和内滚道测量杆的比对,解决了传统滚道测量杆比对方法精度低、成本高的问题。

2、成熟程度和所需建设条件

本项目已先后成功应用,经济和社会效益明显。

3、技术指标

最大测量直径5m;

绝对检测精度小于0.015mm;

重复定位精度小于0.005mm。

4、市场分析和应用前景

回转支承的内外滚道配合精度很大程度上影响回转支承的运转性能与使用寿命,在风电回转支承上体现的尤为明显。此外内外滚道直径在装配前的精确检测可以显著提高装配效率。因此该设备的研发对提高回转支承的产品性能和生产效率具有重要意义。

5、社会经济效益分析

项目实施以来,生产厂家的检测能力显著提高,具备了风电回转支承的生产能力,同时提高了生产效率,产生了良好的社会和经济效率效益。

6、合作方式

合作开发、受托开发。

项目五:数控折弯模具关键尺寸专用精密检测装置

1、成果简介

针对折弯模具关键尺寸无法直接用卡尺或千分尺测量的现状,采用一个三自由度串联机械臂,其中,两个移动自由度的位移由直线光栅检测,测头转动自由度的位移由码盘检测。直线位移光栅和码盘所检测的信号经数据处理可得到数控折弯模具关键尺寸。该装置结构简单,克服了三坐标测量机的缺陷,容易操作,可被广泛使用。

2、成熟程度和所需建设条件

本项目已研制出原理样机并顺利通过验收。

3、技术指标

可同时检测折弯模具复杂尺寸,量程小于200mm,检测精度0.01mm。

4、市场分析和应用前景

目前全国很多数控折弯模具厂家都存在产品无法直接准确测量问题。本测量装置可解决此类问题,且装置操作简单,读数准确,预计有较广的市场应用前景。

5、社会经济效益分析

本装置可提高折弯模具行业检测水平与生产水平,带动相关企业就业,提高企业业务能力,预计会产生较好的社会经济效益。

6、合作方式

合作开发、受托开发。

我要赚赏金

我要赚赏金