移动电子设备需求的增加带来了新的设计挑战,越来越强调机械强度和热管理能力。随着基板尺寸缩小和操作环境变得更加坚固,集成产品设计必须克服散热的挑战,同时保持抗震性。

导热胶粘剂的应用是电子工程中切实有效的热管理解决方案,但目前还没有得到充分的应用。

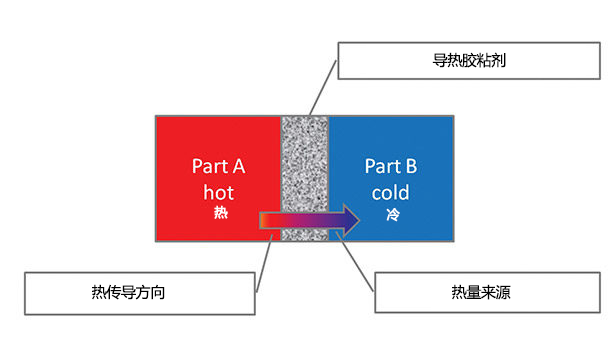

两个组件通过导热胶粘合后的热传递

粘合剂可以覆盖较大的表面积,从而提供必要的热传递并形成耐用的结构接头。相比之下,其他的绝大多数导热材料 (TIM),如导热油脂、相变材料或聚合物垫,都需要机械紧固。而焊接,虽然能提供机械稳定性,但其焊接温度过高会损坏精密的元器件及设备。

传统的导热粘合剂和灌封应用包括:在微电子、芯片键合、封装和传感器灌封中安装散热器。此外,电力电子、电气和电力工程、LED 灯、太阳能设备、热交换器和汽车部件等非传统应用的需求不断增长。以这种广泛应用为代表的产品除了具有不同的机械性能外,还具有独特的要求和加工参数。在这些设备里面,导热胶粘剂的应用可以弥合不同组件之间的热失配。

01导热胶成分配方

导热粘合剂通常由单组分或双组分环氧树脂以及其他材料组成。环氧树脂的优点是热稳定性、化学稳定性和结构稳定性,缺点是固有热导率很差,为 0.2-0.3 W/mK,但当环氧树脂填充陶瓷或金属粉末(如氧化铝、氮化硼、铝或铜)时,传热显著增加,这些颗粒的整体热导率介于 30 和 > 300 W/mK 之间。

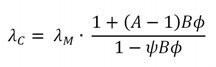

应用一个简单的混合规则,人们可能会得出结论,50% 环氧树脂和 50% 热填料的混合将导致复合材料具有平均导热率,但不幸的是,情况并非如此。此外,热导率并不取决于填料的导电率,而是取决于填料与环氧树脂的相对比例。3关于填充聚合物的复合热导率已有大量研究。一个广为人知的模型是 Lewis 和 Nielsen 发现的方程:

其中,λ C 是复合材料的热导率,λ M 是基体的热导率,方程的右边部分由各种参数组成,其中 f 是填料的体积分数。参数 A、B 和 c 考虑了填料的颗粒形式、热导率和最大可能的填充密度。

使用该方程生成的数据表明,填料的体积分数应为 50% 或更多,以实现高于 1 W/mK 的热导率。更重要的是,无论填料分别具有 10、100 或 1,000 W/mK,都会出现相似水平的热导率。

考虑到这些特性,想最大限度地提高热导率需要高比例的填料含量。然而,高比例的填料颗粒会降低胶粘剂的流动性。此外,当填料取代环氧树脂时,机械强度可能会受到影响。因此,导热胶的开发团队必须在热导率和加工参数之间找到折衷方案。

02应用实例

在微电子组件中,导热胶粘剂是连接和保护组件(例如芯片连接、底部填充、封装和散热)的既定方法。环氧树脂的热稳定性高,应用于温度敏感部件,使它们可以承受回流焊接并提高操作稳定性。

LED 芯片的热管理

当前一个不断增长的应用趋势是 LED 芯片的热管理(通过导热胶粘合LED芯片与散热器)。每台 LED组件功率消耗 > 500 mW,其中只有 20% 的能量转换为可见光。大部分的能量转换成了热量。而LED组件温度必须保持在 120°C 以下。在高温下,灯的光输出和使用寿命都会降低,工作温度每增加 1°C,LED 的使用寿命就会显着缩短。

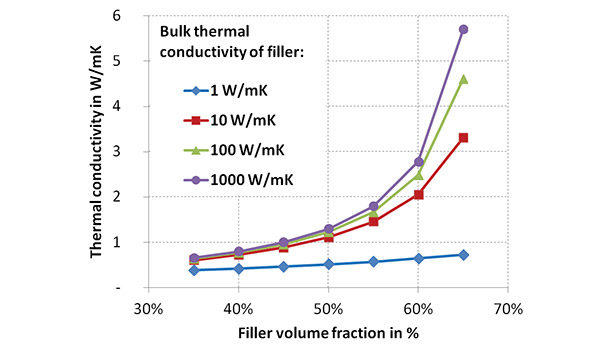

通过导热胶粘剂将 LED 芯片安装到散热器时,热量得到了非常有效地散发。

使用导热胶后,LED组件工作期间的热图像

最高温度约为 66°C

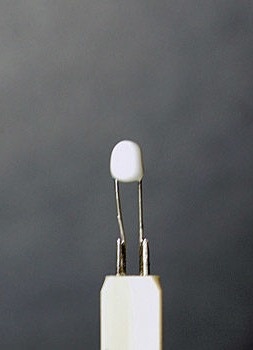

温度传感器的密封

导热胶的另一个应用是电子产品中温度传感器的灌封或密封。导热粘合剂充当有效的防水、防潮密封剂,并能够在传感器和环境之间实现良好的热传递。

涂有导热密封剂的温度传感器

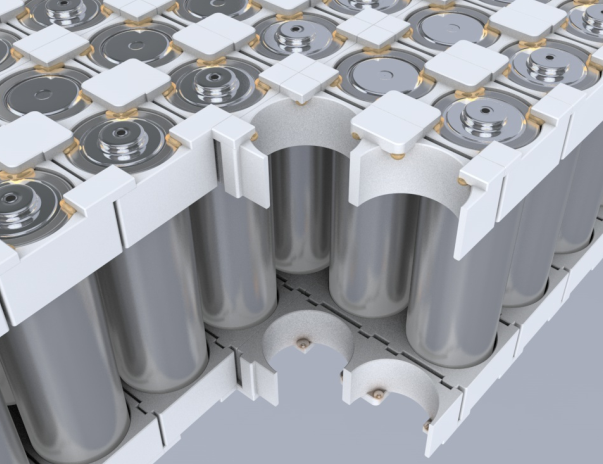

电动汽车领域的应用

近几年,对电动和混合动力汽车电池、电机和燃料电池的创新制造概念的需求开始增加。这种需求可以通过使用导热胶粘剂来解决,包括动力电池的连接和灌封,电动机的组装和线圈灌封,加热和冷却管道的安装等。

电力工程中的应用

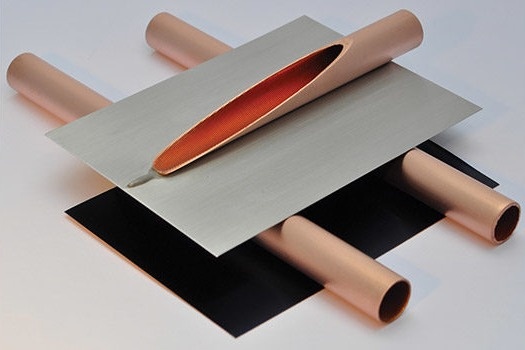

同样,通用电力工程中的组件和组件也有应用,包括太阳能热设备或热交换器。胶粘剂可实现传统焊接和焊接中的压力配合和导热接头,但可避免加工过程中的高热负荷以及随后的变形或变色。此外,可以无限制地连接复杂的材料组合,如铜和铝。

铜管与铝板热连接

03安易邦·探索下一代导热胶粘剂

考虑到未来的应用要求,导热胶粘剂相当的灵活性。基于前面提到的导电率和填料负载之间的关系,进行系统测试,以开发出下一代改进型导热胶粘剂。

安田新材料的材料科学家们已经开发出一系列具有良好热传导性能的导热胶产品,目前更发力于下一代高性能导热胶粘剂的研发。

安易邦下一代导热胶粘剂将更完美的融合高导热率、柔性与粘合力,在保证机械性能及稳定性的前提下,具备更出色的热传导性能;并取代取代焊接、钎焊和机械连接,成为特定应用中越来越有吸引力的热管理解决方案,为微电子和电力电子设备提供更良好的热管理,从而提高电子产品及设备的耐用性。

我要赚赏金

我要赚赏金