关于绝缘型反激式转换器的性能评估,除了规格以外,需要确认的“重要检查点”进入“温度测量和损耗测量”相关说明。

MOSFET的漏极电压和电流、及输出整流二极管的耐压

变压器的饱和

Vcc电压

输出瞬态响应和输出电压上升波形

温度测量和损耗测量

电解电容器

本项将说明温度和损耗的测量与计算方法,其最主要的目的在于确认即使实际工作在最大温度条件时电源IC的结温(接合部温度)Tj也不会超过其最大额定Tjmax。最大额定值绝对不可以超过,因此也不会出现超过最大额定值的状况。如果超过最大额定值,元件寿命将明显缩短,甚至可能因此而受损。 此外,除了不超过额定值外,还要从可靠性的角度来了解实际Tj值,并进行降额。

之所以要同时检查损耗状况,是因为损耗=发热。从容许损耗的角度来看,实际的损耗是否低于容许损耗是检查要点,最终的Tj到底是多少,才是检查的原点。只要掌握造成损耗的原因,就可以视情况改善损耗和降低发热。当然,这部分也和效率改善有关。

【检查条件】

输入电压:最大

负载电流:最大

环境:温度条件的上限

【检查要点】

电源IC的Tj是否未超过最大额定值

损耗是否低于技术规格所示的容许损耗

温度测量

本次的示例所使用电源IC为内置功率晶体管型,测量电源用IC的结温。另外,外置功率晶体管时,首要发热源就是外置的功率晶体管,要注意的是控制器IC的功率晶体管栅极驱动用的电流有时候不会变小。

那么,虽然必须知道结温Tj,但IC芯片大多封装采用树脂密封,而无法直接测量。因此,要基于周围温度Ta或外壳(封装)温度Tc的实测值和热电阻计算出Tj。右边的图是表示热电阻和温度的关系。θja是从接合处(芯片)到环境中的全热电阻,Tj为Ta+自我发热,发热为热电阻×功率,通过基本成立的下方的公式计算出Tj。

热电阻相关,可以参照IC厂商提供的数据。技术规格等未记载时,请试着询问制造厂商。

在实际测量Ta或Tc时,才发现原来测量Ta其实并不容易。测量时,会利用热电偶测量周围的环境温度,但是发热体附近和距离发热体远的情况,两者温度根本不同。而且,实际测量的位置可能位在内部,或是启动冷却风扇让空气流动等,这样一来,到底哪个条件下测量到的环境温度才是Ta呢?虽然可以利用经验法则解决,但依旧是一个困难的问题。

对于上述Tc的测量情况,近年来,普遍会使用热成像或辐射温度计等,已经比以往简单许多。当然,也可以使用热电偶进行测量,但如此一来,热电偶必须接触到封装,会因为热电偶引发散热,难以正确测量到正确数值。另外,测量时千万不要利用胶带,将热电偶前端黏贴在封装上面。鉴于近年来情况,以利用红外线的非接触式温度计为最佳对策。

还有一点要注意,就是计算时,要使用封装哪一处的温度作为Tc。根据上面的封装图,就能够轻易知道答案,但功率晶体管正上方处和不太会功耗的控制芯片上方,两者的Tc是不同的。基本上,使用封装表面温度最高的数值。从这个意义上,热成像最为便利。至于热电偶方面,虽然还有其他更加细微的条件要求,但一般会在封装中央处进行测量。

损耗测量

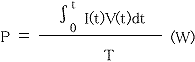

取得热电阻、Tc或Ta的数值后,如果要代入上述公式进行计算,还必须先取得P数值,也就是功耗=损耗(功率)。损耗直接以电压×电流来算出。例如,LDO线性稳压器中,(输入电压-输出电压)×(输出电流+自我消耗电流)就是损耗的功率,但开关稳压器时,是利用开关,转换出所需要的功率,因此必须先算出平均功耗,而计算方式有些复杂。以下为原则上的计算公式。

基本上,平均功率P是指电流和电压的积与时间进行积分的值,再除以时间T。接着套用在实际开关上。1个周期大致上为OFF→ON(T1~T2)、ON期间(T2~T3)、ON→OFF(T3~T4)、OFF期间(T4~T5)一共4个状态,如同下图所示,分成4个区间进行计算。实际进行积分计算的时候,将使用积分公式。

在计算之前,必须先取得能够看出上述4个区间的时间、电压/电流的波形数据,尤其是能够充分了解波形移动时向上升/向下降的时间,与波形稳定不变时电压/电流关系为何的波形(参照右上波形数据)。之后,就可以将读取到的数值代入到公式内,进行计算。

总结

将经由测量和计算所取得的P,损耗(功耗),代入在上述的Tj计算公式内,算出Tj的数值。Tj的最大额定值为150℃,因此确认Tj是否低于该最大额定值。

![]()

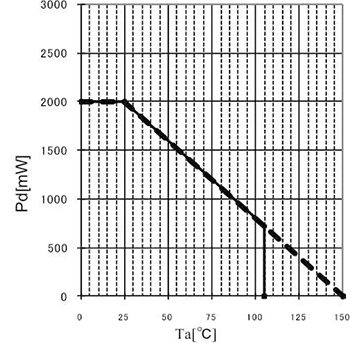

容许损耗是经由右边的图表(摘录于BM2P013的技术规格,PCB : 74.2mm×74.2mm×1.6mm 双层玻璃环氧树脂基板安装时)计算取得。就IC而言,Ta = 105℃在工作温度范围内,容许损耗约750mW。使用电源的工作温度达最大值时,就必须取得IC附近的Ta数值。不论是哪个温度条件,损耗低于容许损耗都是最低条件。

本项聚焦于理论说明,实际的温度或损耗的计算方法或计算例已经在ROHM的网站提供,请务必一并参照。

为确保安全使用的选定方法

元件温度的计算方法

我要赚赏金

我要赚赏金