八十年代末,我有幸供职于压力传感器研究所,这是我国第一个国产化扩散硅压力传感器专业化研究所,成立于1970年,中国第一只国产化压力传感器诞生地。它座落在秦岭北麓的宝鸡市,主要是出于保密需要。另外距离我国秦岭腹地的某火箭发动机基地较近,对外宣称某晶体管厂,也是当时的信箱单位。

研究所的建立主要服务于火箭发动机技术的各项参数采集。当时我们国家有两项重要科研任务。第一 是卫星上天,第二是给原子弹安腿。这两项技术都离不开火箭发动机的运载,所以国家的支持力度很大,要人给人,要钱给钱。

东方红卫星****参与了,且受到了国防科工委的通令嘉奖。这里要注意的是参与了,而不是安装在卫星上上了天。谁都知道上天不是好玩的,一旦有问题派哪个上去排除故障呢?至于用了哪家的我们也不知道,也不敢打听,这种单位都很懂规矩,但肯定是国外的。通过一些爱国商人(虽说是爱国商人,但能帮你已经很不错了,利润可是不能少)从秘密渠道花了不知高于市场价格多少倍的资金,把国外秘密购回来。有风险的,山姆大叔霸道惯了,不好得罪。

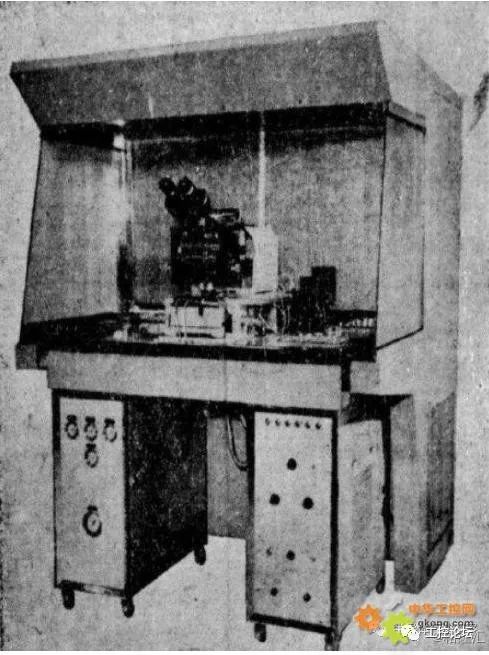

我们当时生产用的光刻机是上海生产的,1972年自行研制成功,那时荷兰光刻机巨头ASML还没诞生!

当时用于生产的国产型光刻机

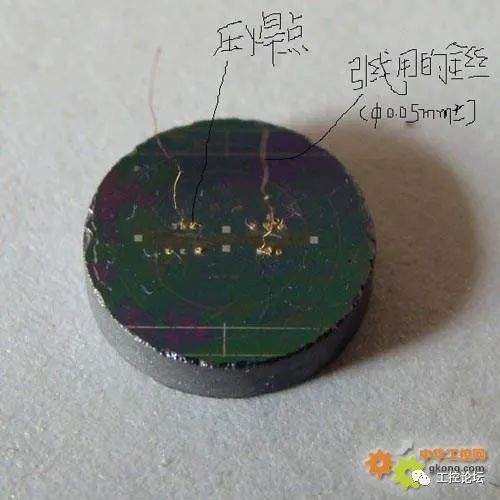

自主生产研发的扩散硅压力传感器芯片CYG01,主要用于中量程,直径约10.5-10.8mm

用于01芯片外封的01型传感器壳体

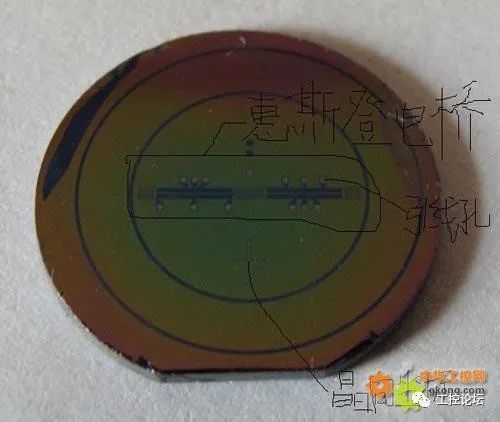

自主生产研发的扩散硅压力传感器芯片CYG19,主要用于微小量程,直径约20mm

用于19型传感器芯片外封的19型差压传感器外壳

说到压力传感器,就不得不提到一个叫斯密斯的英国人。就是他发现了扩散硅材料的压阻效应,为了压力传感器的生产奠定了理论基础。而说到扩散硅压力传感器,我们不得不说到惠斯登电桥,这个被简单的描述成几个电阻的东西,从事压力传感器行业的年轻人都知道,但是没有几个人能够真正一睹它的庐山真面目。

当时我国生产扩散硅压力传感器的企业很少,沈阳的沈X所,西安的骊山XXX公司和我们宝鸡104信箱(当时处于保密需要对外宣称的宝鸡XX晶体管厂,实际上名称为宝鸡XX器研究所)是当时为数很少的几家。强大的市场需求保证了企业的巨大利润和正常运转。用于生产的去粒子水价格和牛奶差不多。但有强大的市场和价格作为保障完全没有问题,这种状况延续多年。

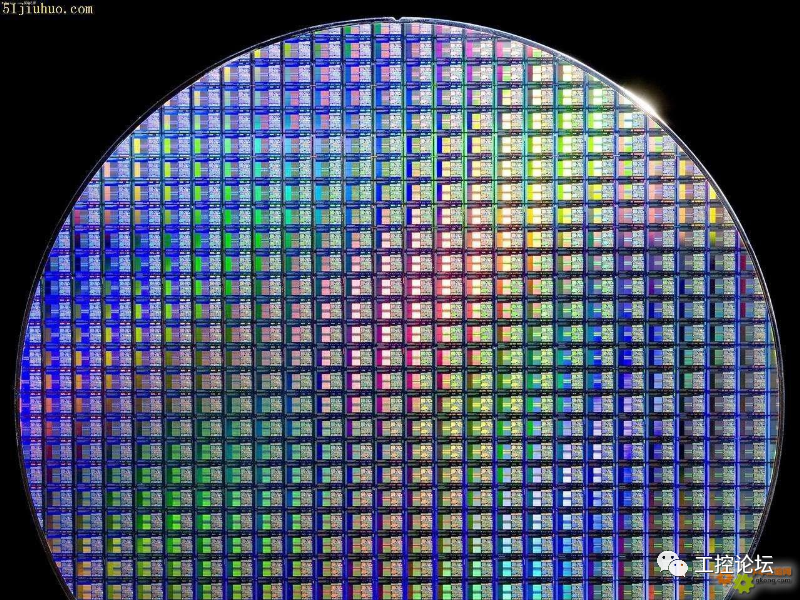

九十年代初,随着改革开放的深入,各种信息都告诉我们,这种原始的生产方式必然会受到严峻的考验。那时国外已经大量的生产大直径的晶圆产品了,相比我们来说,生产效率及工艺技术领先了不少。

晶圆

这种用于生产压力传感器的晶圆每个芯片仅约1mm见方,每个晶圆可生产的芯片约百十片。显然生产效率极高,能有效的降低成本。我们生产的芯片是一个一个的生产出来的。生产工艺相对落后很多,且有很多不确定因素难以控制,显然在质量保证上也无法与之抗衡。

然而要实现大片晶圆的生产,第一个面临的难题就是在哪里找高质量光刻机?国产的光刻机显然远远不能满足要求。然而国外的高端光刻机有钱也不卖给你,国家也意识到了这个问题。“八五”及“九五”计划中也有这样的项目,且拨发了足够的专项资金。

通过多方努力,终于传来了好消息 ,我国甘肃平凉市的一家军工单位在多方努力下,终于订购到了一台较为先进的光刻机。但遗憾的是由于不是公开订购,只能购回散件自行装配。即使是散件,其价格也达到六十多万元之多。九十年代初的60万元,可想而知,再加上配套的除湿净化及真空吸附等设备,付出高于百万元。订购过程比较复杂,历时半年之后,这台光刻机才辗转到了单位,包装得很好。

单位很是重视,这么贵重的设备不是每个人都让上手的,专门培养两名操作者,我和另外一名女员工被有幸选中。负责安装的平凉市对口单位也很重视,生产装配能手及总工还有西安电子科技大学(当时的西军电)的几位相关专业的教授也来到现场,和我们一起在专门的光刻间里摸爬滚打。

早已废弃的光刻生产大楼

那时没有电梯,全靠人力用肩扛手抬把它搞到了二楼的操作间。光刻机的趋形已现的时候,我惊奇地发现上面的显微镜头是平行的,上下可调,完全不受操作者的坐姿身高影响。和我们当时通用显微镜头的方向完全不一样,这样平行的镜头如何能看到位于下端的光刻掩模板呢?后来才发现,原来是光纤连接的。我仔细的观察了一下光纤,上面有日文字样,应该是日本生产的。显微镜头的清晰度显然比国产的要高很多,且背光为绿色,比原来红色的背光更能让眼睛不易疲劳。

平凉单位的同志夜以继日地对照着图纸小心装配,一丝都不马虎。历时一月左右终于安装完成,就等我们验收了。

这台光刻机的制造单位至今我都没有搞清楚,所有相关的信息都被有意地抹去了,属于程序控制的半自动设备。双面光刻,上下镜头可切换,把晶圆片放在固定的平台上由机械手真空吸附抓取,然后自动放在光刻掩模板下,由操作工将图形稍作调整再按自动键进入下一步流程。

但不久我们就发现了一个较为致命的问题,机械手每次的放置位置差异太大,给近百个图形的校对造成很大的麻烦。有时一天也校对不了一片,且校对好了一片,下一片放置的位置又和上次不一样。这样的效率显然无法正常使用。

平凉单位的同志一再地查找问题,最后一致表示,还是装配工艺的问题。但具体问题在什么地方,无法查清,有一点很明确,平凉单位在国外学习的人员反映原装的设备在工作时,机械手的工作是正常的。

装配历时一月有余,调整两月未果,由此双方单位也出现了嫌隙。无法正常使用,还大量的占用了人力和资源,验收不合格无法付费,平凉单位的所有付出也付之东流。各种办法都想尽了,设备依然如此。

时间消退了起初的热情,最后平凉单位撤回全部人员说是回去再研究一下。直到半年之后又来了一位总工拍板宣布:装配工艺无法满足要求,问题无法解决。两月之后,平凉单位将设备拆卸打包运回。至于如何处理不得而知。

约两年之后,国外芯体大量涌入敞开了的国家大门。最早的瑞士KELLER,然后是精量,还有摩托罗拉等,都想从中国的市场中分得一杯羹。起初的价格约一千多元人民币,随着国产芯体的出现价格逐渐回落,直到现在价格已相差无几。从实际出发来说,我们的传感器芯体质量还是较国外有很大差距。首先在芯片质量上,再者就是工艺所造成的差距。

方便实用的压力传感器芯体

再后来受到做不如买的思想影响,国家在此方面没有什么立项和投入,这次光刻机的购买成为悲壮的收官之作。

随着市场的逐渐扩大,越来越多的企业加入到这个行业中去,然而不难发现高端市场已被EJA横河、 ROSEMOUNT、Honeywell等这些外资企业有条不紊刮分,游走于中低端市场的本土企业争得头破血流。

现国内生产传感器芯体的企业,能代表核心技术的压力硅片基本全部来自于国外。也有一些有实力的企业在这方面作出过努力,生产出压力晶圆,但质量上和国外的还是有一定的差距,多用于低端产品。我们在这方面还有很长的路要走!

无论是飞机发动机技术还是光刻机生产技术,他们所涵盖的技术层面不知有多少,任何一点或一面的瓶颈都会形成很大的制约。从前我们曾自豪地说我们的优势是研发,然而现在只能说我们的优势是应用,因为对生产工艺技术的了解,所以比别人更能用的好,因为产品的核心技术被别人所把持还谈什么研发。

甚是遗憾,当年的那次购买以失败而告终,如果真的成功了,我可能成为中国操作最先进光刻机的第一人,更重要的是我们的传感器生产水平会迈进一步。

我要赚赏金

我要赚赏金