近年来,在电子产品的设计中,除了小型化、高效化之外,还需要解决与噪声相关的EMC(电磁兼容性)等课题,与“热”相关的问题日益凸显,热设计已成为重要课题。长期以来,“热”一直是影响元器件和设备的性能、可靠性以及安全性的重要因素之一,针对为什么如今“热”问题备受关注,我们采访了ROHM公司系统解决方案开发本部的安武 一平先生。

-这一次想请教您有关热设计的问题。首先,想请您带我们回顾一下什么是热设计以及为什么需要进行热设计,然后再在此前提下介绍为什么如今“热”问题会备受关注。

好的。原则上,我将以IC和晶体管等半导体产品为前提来进行相关的介绍。对于半导体元器件来说,其绝对最大额定值是被规定好的,并且与温度相关的“结温”,即封装内部的芯片温度Tjmax也已经被规定好了。当然,在设计时,需要确保结温不超过Tjmax。从整个设备看,不仅半导体元器件,电容器和电阻器等也规定了与温度和功率损耗相关的绝对最大额定值,也必须确保它们不要超过限值。

因此,计算出发热量,如果结果超过了Tjmax,则降低热阻或提高散热性能,以使其在最大额定值之内。这就是热设计。

如果在设计阶段没有好好处理热问题,则可能在产品试制阶段或甚至要投入量产时发现由热引起的问题。虽然问题不仅限于热,但是越接近量产阶段,采取对策所需的时间越多,成本也越高,甚至会出现交货延迟,导致错失商机的严重问题。最坏的情况是市场中出现问题,甚至可能导致召回和信用问题,因此热设计是非常重要的。从设计初期阶段开始,就必须进行高精度的热设计,这一点至关重要。

-您所讲的内容我非常认同。只是,这不是一直以来就有的普遍又基本的问题吗?为什么近年来会作为一个课题凸显出来?

简而言之,这是由于近年来设备和元器件的“小型化”和“高性能化”发展趋势,使发热密度增加了,并且在很多情况下,单单采用以往的散热对策方法和热计算手法已经无法完全解决这一问题了。

-关键点我已经了解了,能否请您更具体地讲解一下。

首先希望您认识到的是“技术发展趋势的变化对热设计环境更加不利”这一点。此外,前面提到的设备和元器件的“小型化”、“高性能化”以及“设计灵活性”也是息息相关的因素。

-那么请您从“小型化”开始讲解。

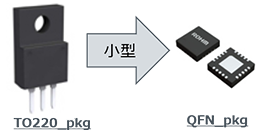

产品的小型化需求,推动了安装电路板、IC以及电容器等的小型化。在元器件的小型化进程中,例如封装在以往TO-220之类的通孔插装型较大封装中的IC芯片,如今封装在小得多的表面贴装型封装中的情况并不少见。

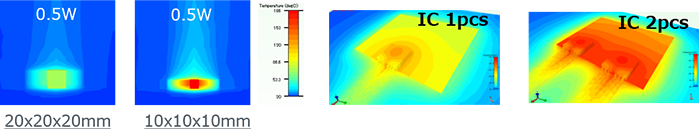

此外,还有一些提高集成度的手法。比如可以将两枚芯片或将相当于两枚芯片大小的芯片放入本来一枚IC芯片的封装中。类似这样的元器件的小型化和高度集成会使发热量增加。这张显示温度分布的图像是20×20×20mm封装和10×10×10mm封装在相同功耗条件下的比较。显然,小封装的发热量更大。同样,在相同尺寸的封装中,一枚芯片和两枚芯片之间的区别也很明显。

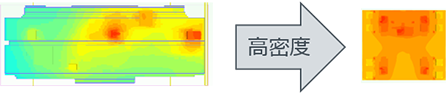

当这样的元器件被高密度安装在电路板上时,会使发热密度进一步增加,并且由于安装面积减少,有效的散热范围也随之减少,导致整个电路板的温度升高,甚至还会使附近发热量很少的其他元器件的温度也会升高。这张图像就是这类情况的示意图,当密集地配置发热元器件时,整个电路板的温度会很高。

-“高性能化”会带来什么影响呢?

为了增加设备的功能,就需要增加元器件的数量,或使用集成规模更大、能力更高的IC,并且由于处理速度和频率更高,使得功耗增加,最终导致发热量呈增加趋势。较高的频率需要使用屏蔽罩来抑制噪声,但是热量会滞留在屏蔽罩内部。并且,很难以提高性能为理由而扩大外壳尺寸,因此会导致壳体内部的密度增加,壳体内部的温度上升,并且很难散热。

-“设计灵活性”是指什么?

为了时产品与众不同并提高好评度,越来越多的产品开始重视设计。在某些情况下,甚至会优先考虑产品的设计灵活性。事实上,发生过因进气孔和排气孔未能配置在适当的位置而导致壳体内部温度升高,从而引发问题的案例。为了提高元器件的设计灵活性,即外形的自由度,可采用小型或扁平的方式,即便如此,优先考虑设计灵活性的产品不在少数。

由于“小型化”、“高性能化”和“设计灵活性”的发展而导致发热量增加,并且散热越来越难,热设计面临着比以往更大的挑战。

(未完待续)

我要赚赏金

我要赚赏金