-除了“小型化”、“高性能化”和“设计灵活性”等技术发展趋势的变化以外,是否还有其他因素?

尽管技术发展趋势的变化使发热密度呈现增加趋势,但对于延长使用寿命的要求有增无减,尤其是在车载设备和工业设备领域。不仅是半导体产品,其他零部件也是一样,工作寿命与温度息息相关,简单地说就是工作温度越高,寿命越短。虽然业界正在努力提高半导体产品自身的效率、降低功耗并减少自身发热量,但实际上,目前的状况需要我们采取更多超越以往的散热措施。

结果是导致降低成本的工作变得非常艰难。要想不仅仅降低元器件和材料成本,而且在量产之前尽可能地减少返工,就要求在设计的初期阶段进行高精度的热设计。而要做到这一点,就需要相应的信息、技术、知识和工具,而且也需要掌握和熟练运用它们。毋庸置疑,在量产之前的试制评估中多次出现问题并且重复进行两三遍试制的情况,与在初期阶段进行了扎实的热设计并且试制评估一次性通过的情况相比,所花费的金钱、时间和人工是存在巨大差距的。

此外,除了这种设计成本外,还经常导致市场索赔和召回等严重社会问题,最终不仅会使公司蒙受巨额损失,甚至还可能会致使公司倒闭。实际上,在电气产品和汽车领域等与热息息相关的市场中,事故和召回事件层出不穷。

因此,虽然发热量增加并且条件变得越来越苛刻,但仍需要比以往更安全和更可靠的热设计。

-原来如此。总结一下您的话,也就说,热设计是必要的,但是随着近年来对小型化、高性能以及设计灵活性需求的增长,在很多情况下以往的热设计手法已经凸显不足,因此需要更先进的技术、知识、信息和工具,并且要掌握并熟练使用它们,热设计已经变得越来越复杂,而这已经成为一个很大的课题,是吗?

是的。另外,相比以往,需要更高精度的热设计来满足降低成本和避免市场索赔的要求。

-是否有解决这些问题的建议?

我经常拜访客户并举办有关热设计的现场研讨会,或者为某个项目提供热设计支持。当我听到现场设计师们实际遇到的问题时,我觉得除了技术问题外,还有其他一些应该考虑的事项。

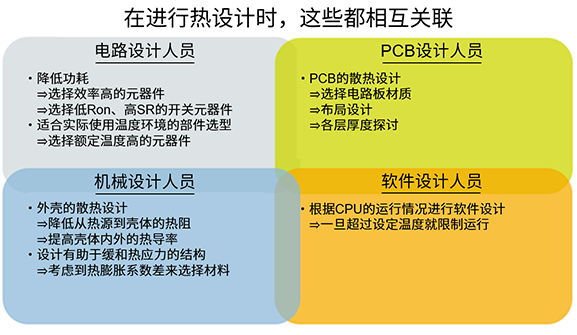

粗略地说,设计一种产品需要电子电路设计、与外壳和结构有关的机械设计、印刷电路板设计以及软件设计。不同的公司,具体情况也各不相同。例如有的将工程师分配给每个设计阶段,有的由单独一个部门完成,有的由一个工程师同时担任多个设计阶段的设计任务,具体因公司而异。但是在近年来的热设计中,我认为有一点非常重要,那就是所有这些设计师要有一个共识:相比以往,热相关的实际情况已经大有不同,热设计的手法也在发生变化。我认为通过基于对技术的相互了解,从整体上进行热设计,是可以克服上述问题并实现满足要求的设计。

-您前面提到过,现在需要高精度的热设计,并且需要相应的技术、知识、信息和工具,那么实际上具体需要什么?

就知识方面而言,同时掌握传热学和流体力学将非常有帮助。至少要对传热学有所了解,这样可以掌握多种手法。还需要了解热阻网络法。

另外,使用热传导仿真器或热流体仿真器也是非常有效的方法。如今,对于热设计而言,基本上仿真器是必需的工具。最近还出现了一些非常出色的易用工具。仿真所需的热仿真模型可以使用部件制造商提供的模型。

作为信息源,可以参考JEITA(社团法人 电子信息技术产业协会)的半导体封装技术委员会的网站。如果制造商没有提供热仿真所需的模型,则可以使用这里的“半导体封装热参数预测工具”进行处理。

-ROHM有哪些行动、能提供什么样的支持呢?

ROHM加入了我前面介绍过的JEITA半导体封装技术委员会,并通过该委员会正在研究对热阻相关的标准进行修订与增加。已经为各种热阻的定义、因各种参数引起的特性波动、使用方法和课题等制定了准则并实际运用。

此外,还可以提供用于热仿真的模型。早前就已经提供了热阻θJA和θJC,还可以提供符合JEDEC标准和JESD51标准的θJA、ΨJT、θJCtop、θJCbot 。还有,可以提供热仿真支持和热阻测量支持(需要单独对应)。如果需要这些支持,请单独与我们联系。

-最后,请总结归纳一下。

由于技术发展趋势的变化,近年来热设计已经变得更加复杂。了解这种现状并加深设计人员之间和部门之间的相互了解与合作,可以降低成本并提高产品的可靠性和安全性。

我要赚赏金

我要赚赏金