电感式传感器利用线圈自感或互感系数的变化来实现非电量电测。在很多应用中都会有利用到电感式传感器来对位移、压力、振动、应变、流量等参数进行测量,在机电控制系统中应用得尤为广泛。这不仅得益于它结构简单、灵敏度高,其抗干扰能力强及测量精度高也有很重要的优势点。感应传感器检测金属目标与感应线圈传感器的接近程度,而电容传感器检测传感器和电极之间的电容变化。

这一类传感有两个很重要的方向,一是非接触式检测,一是无磁体感应。电感式传感器模拟前端和电感数字(LDC)转换器不受直流(DC)磁场的影响,无需使用磁体即可运行,能够用于在位置感应应用中实现亚微米级精度。电感式传感器非接触式的特性,更能使其在恶劣环境中工作并保持可靠性。

电感式传感系统如何完成测量

LDC器件采用谐振传感原理进行工作。连接到LDC的传感器本质上是一个与电感器并联的固定电容器,它通常是一个印刷在PCB上的线圈。固定电容器和感应线圈形成LDC运行所需的外部LC电路。

(LDC运行,TI)

当导电目标接近感应线圈时,会在导电目标的表面形成涡流。涡流产生自己的磁场,这与传感器电感器产生的原始磁场相反。由于与原始磁场相反,原始磁场会被削弱;与电感器自由空间电感相比,这同时会降低电感。这些涡流的磁场抵抗电感线圈的电流降低了系统的电感,增加了谐振传感频率。

LDC装置可以将该谐振传感频率转换为一个数字值。目标位置的任何变动都会导致电感值 发生变化,进而导致谐振频率发生变化。这样,测量频率变化可用于确定电感变化与目标位置。各类LDC器件都使用这两种原理中的一种或两种来确定目标位置的变化。

这里需要的补充的是根据固定公式给出的频率谐振需要某个源的参考频率,对于给定的采样频率,可以使用较高参考频率的器件来提供较高的测量分辨率。如果LDC需要外部的振荡器,最好选择小于100psRMS抖动且频率稳定且占空比为50%的方波。

有些LDC器件可以独立操作,无须MCU的支持,这需要LDC器件内部集成算法,自动处理传感器测量。这种内部算法的集成还有一个优势点,即大幅度降低电源电流,这也是一个很有吸引力的地方。

电感式传感应用相关问题

首先我们关注的是采样率(最大),LDC器件的最大采样率一般在4kSPS和180kSPS之间,4kSPS已经是足够高的采样率了。电子信号的运动比起物理运动来说还是快得多的,在器件的每个采样间隔里,被检测设备能移动的距离并不远。在采样率能满足的情况下,另一个制约的条件是有效分辨率。采样率与有效分辨率的取舍要考虑到具体应用场景。

并联谐振阻抗是影响测量结果的一个重要因素。器件会通过对该并联谐振阻抗测量进行缩放来匹配传感器并联谐振阻抗范围,以此来优化测量结果。并联谐振阻抗是一个极容易受目标温度变化而变化的参数,如果目标的温度变化幅度较大,其偏移会不可避免地扩大。因此并联谐振阻抗测量更适合一些温度范围有限的应用。

在上面我们说到,大多数应用不需要非常高的采样率,采样率越高,系统的响应性就越快平均功率越高这是显而易见的。因此考虑实际应用情况,通过调整占空比使LDC进入非活跃模式能够很明显地节省电流。功耗受限的应用会比较关注这个问题。内部算法独立操作的LDC器件不需要和MCU进行交互,以按选定的扫描速率定期对所有活动的通道进行采样,然后自动返回到超低功耗模式,这也是一种降低功耗的好办法。

多通道LDC感应功耗

多通道LDC意味着能使用单个LDC器件来设计多传感器系统,一般来说多通道LDC设备的峰值采样率会较高,这是影响功耗其中的一点。在连续采样模式下,这些多通道LDC设备的功耗通常在几毫安的量级上,比霍尔效应传感功耗来得更低。对于给定的采样率,测量的总转换时间也会根据分辨率要求影响功耗,采样时间、转换时间、开关延迟、数据回读等等都会影响功耗。

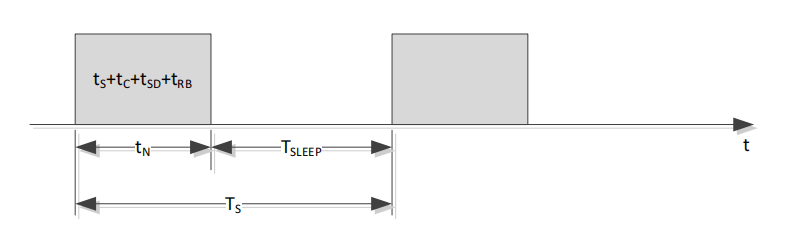

(占空比与LDC测量时间,TI)

总的来说,对于多通道LDC来说,占空比循环和时钟门控是有效降低器件功耗的技术。为了保证流过设备的电流是最小值,使用外部振荡器的LDC系统应在LDC不主动转换时关闭振荡器是很有用的。

小结

LDC感应器件可以应用的方向不少,电感式触控器件在可穿戴设备上和工业HMI上已经代替了很多按钮应用;多通道LDC在监测多个传感器的系统上也是替代高分辨率差分传感器的不错选择。

我要赚赏金

我要赚赏金