对于设计人员,在把Gerber文件交给板厂后,就算完事了。一般不会去管后续板厂是怎么帮我们把板子加工出来的。但是,如果能了解加工PCB的大概步骤,对我们设计还是有好处的。

比如说,在仿真多层板电路的时候,有没有纠结过,那个中间层蚀刻掉的铜,应该是空气还是介质来填充呢?

了解完加工步骤,可能就有答案了。

但是大部分工程师都没有机会亲自去板厂参观体验,但是好在有互联网和前辈书籍,通过阅读资料,我们还是可以了解基本步骤,虽然可能和板厂实际操作稍有出入。

多层PCB的主要构成:

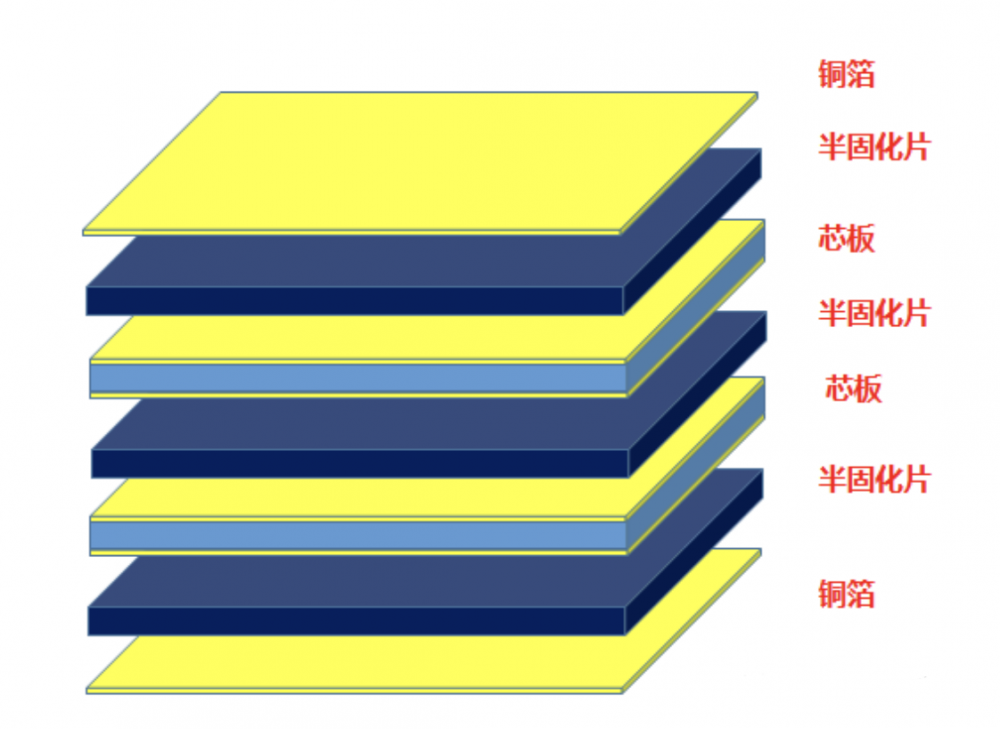

芯板(core),半固化片(prepreg),铜箔(看叠层方式)。

芯板,中间是介质,两面是铜箔,就是双层板时用的介质板,比如ROGERS 4350B等。

半固化片,可以理解具有两个作用,一是叠层时的胶水,用来粘上下板子用的,二固化后也当介质层用。

铜箔则看叠层情况,在文献[1]中讲到,如果按下面的方法叠层,如下图所示,则需要铜箔,并说这是最经济的一种方式。

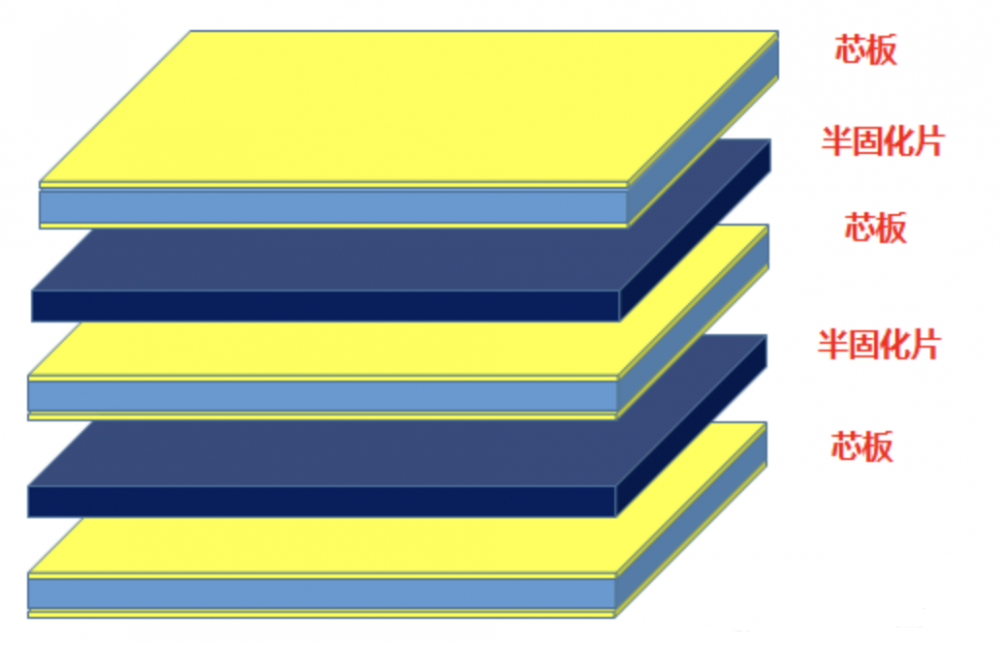

但是到微波波段,在表层,我们经常用Rogers4350等,那就是芯板在表层了,就不需要这个铜箔了。

板厂拿到板子后,会对板子做一个DFM check(Design for Manufacture),没问题后,就开始制作了。

多层板的制作包括以下步骤:

Film制作

首先,板厂会用激光光绘机来将电子版的Gerber文件,以1:1的尺寸打印出来,称为菲林(film)。Film有正负之分,所谓负,就是有黑墨的地方,最后出来的PCB是没有铜的;而正,就是有黑墨的地方,就是PCB上有铜的地方。

内层蚀刻

清洗板子。清洗很重要,如果有灰尘落在板子上,就有可能造成开路或短路。

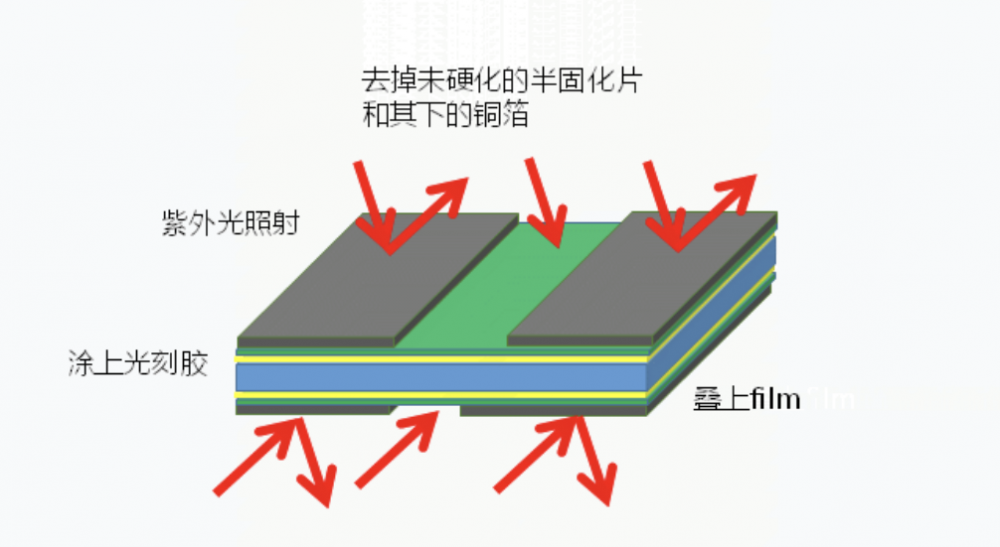

涂上光刻胶(photo resist),在叠上上面制作的每层film,然后用紫外光照射。film上有墨水的地方,因为墨水对光的抵挡作用,光刻胶就没有被硬化,其下面的铜将来会被腐蚀掉;没有墨水的地方,光刻胶硬化,其下面的铜就会被保留下来。

洗掉未硬化的光刻胶,并蚀刻掉未硬化光刻胶下面的铜。

然后洗掉硬化的光刻胶,漏出铜箔。

自动光学检测(Automated Optical Inspection AOI)

PCB压叠后,如果内层有错误,就没办法了,所以,在内层完成后,会用机器将其和GERBER文件进行比对,已验证是否发生错误。有错误的话,及时修改。

叠层

把各层按顺序叠起来,对正,固定好。

加热PCB,使得半固化片融化,然后施加压力,使得融化的半固化片流到相邻铜层的镂空部分,并排出空气。从这里可以看出,多层板仿真的时候,腐蚀掉的铜,应该将材料设置为半固化片了。

再继续升温,使半固化片硬化。

钻孔

钻孔的大小会比实际完成的孔要大,因为后续还要给孔镀铜,以使其具有连通性。

对孔去毛刺;

多层板,由于钻头转动的时候,会有热量产生,使半固化片局部少量熔化,导致在内层铜箔处有薄薄的树脂残留。所以,多层板的时候,还要去除树脂残留。

镀铜

给PCB的表面和钻孔镀铜;这个步骤完成之后,在原来的铜箔之上还会有一层铜,而且,镀完铜的孔将多层板连接在一起了。

外层显影

给外层图上光刻胶,并用紫外光照射,使光刻胶硬化。

去除未硬化的光刻胶;

硬化的光刻胶不去除。

镀层

再镀一层薄铜;

在裸铜上再镀一层锡,在蚀刻不需要的铜时,可以保护需要保留的铜皮;

去除硬化的光刻胶;

蚀刻掉不需要的铜,即硬化光刻胶下面的铜;

去除锡层,露出铜皮以及芯板的介质层;

加上阻焊

清洗PCB,并加上阻焊

表面处理

铜容易氧化,所以需要对铜进行表面处理,比如说镀金。

加上丝印

完工

我要赚赏金

我要赚赏金