一博高速先生成员:王辉东

大风起兮云飞扬,投板兮人心舒畅。

赵理工打了哈欠,伸了个懒腰,看了看窗外,对林如烟说道:

“春天虽美,但是容易让人沉醉。

如烟,快女神节了,要不今晚下班了我请你去happy,一起去吃鱼。”

林如烟笑笑说,就这么滴。

话音刚落,大师兄突然抬起头说:

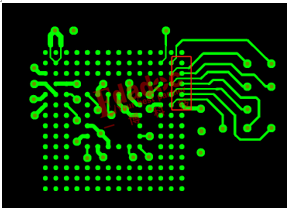

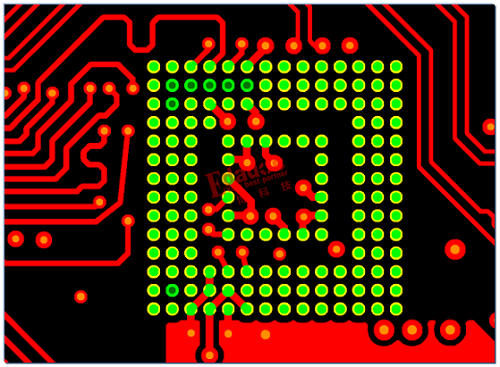

“理工,客户有个PCB,,板上有个0.5mm bga,PCB设计时有焊盘夹线,板内其它非BGA区域有盘中孔设计,结果导致板子生产不良率居高不下,请帮忙把外层小于3.5mil的线宽线距,给移到内层去。”

赵理工说为啥,大师兄笑笑说,我来给你讲讲盘中孔的前世今生吧。

所谓的经验就是痛苦的淬炼。

背景:

随着电子产品的日新月异的变化,PCB元器件的表贴化、小型化趋势越来越明显,产品的密集程度也在不断增加,产品向高密度和互联化发展。

盘中孔工艺使PCB工艺立体化,有效节约板内布线空间,适应了电子行业发展的需求。一般情况下,使用真空塞孔机塞孔和陶瓷研磨机打磨,让PCB的塞孔质量更加稳定。

使用POFV工艺,能大大提高PCB设计工程师的效率,因为在设计时过孔会占用太多的空间,导致布线难度增加。而过孔打在焊盘上,让出了一部分的空间,设计工程师可以有更多的空间布线;

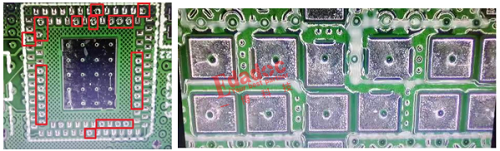

但是做了盘中孔设计,就要做POFV工艺,如果不做此工艺,生产就会有很多问题,比如说PCBA焊接装配,下图的焊接良率就无法保证。

名词解释:

盘中孔:via in pad,简称VIP,顾名思义是指过孔打在SMD盘上,通常是指0603及以下的器件盘上的孔。

POFV:(Plating Over Filled Via)是指对PCB上的过电孔,为了满足焊接的需求和过孔内部的导通,先对过孔树脂塞孔,再镀铜覆盖孔上树脂层的做法,简称POFV工艺.,也有叫做VIPPO。

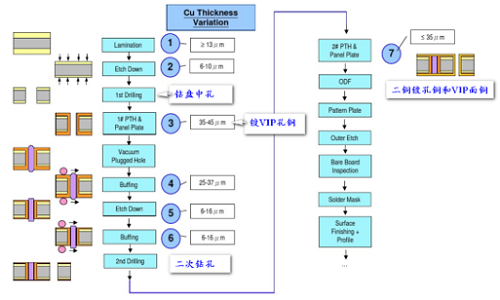

盘中孔的工艺流程:

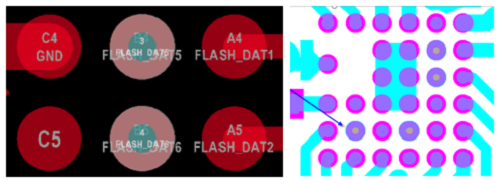

先钻盘中孔→镀孔铜→塞树脂→固化→打磨→减铜→去溢胶→钻其它非盘中孔(通常是除指盘中孔以外的所有元件孔和工具孔)→镀非盘中孔的孔铜和VIP面铜→后面正常流程……

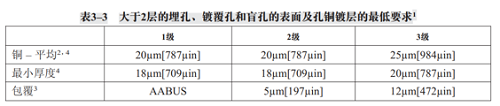

从上图中的流程上,我们可以看出,做POFV的PCB,面铜需要被电镀两次,一次是盘中孔电镀孔铜时,一次是非盘中孔电镀,另一次是其它非盘中孔的电镀。按照IPC-A-6012里面的规定,最小的过孔孔铜二级是18um,平均孔铜是20um,三级是最小20um,平均孔铜是25um。如果按照IPC二级标准,使用1/3OZ基铜生产,PCB的最终面铜的厚度在做完POFV后,大概是12um(基铜)+20um(盘中孔孔铜)+20um(非盘中孔孔铜),总的铜厚度在52um左右。

从上面POFV的工艺流程中,我们可以看出第5工序有减铜的流程,但是通常铜厚不能减太多,大概在6-16um之间,最终加上二次电镀的铜厚,外层成品铜厚大概在26-36um之间。

外层铜越厚,线路蚀刻时向下蚀刻时间长,对线路左右的侧蚀量大,导致线路变细或断掉开路。

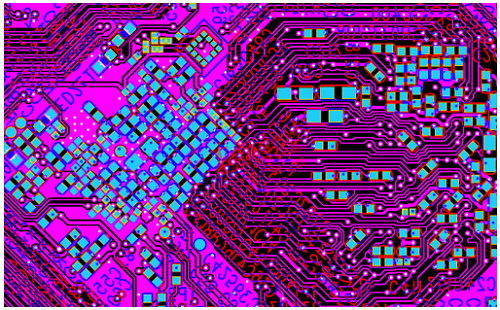

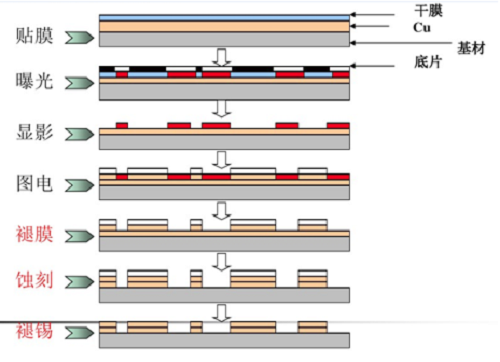

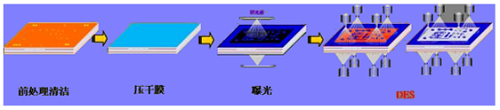

外层线路加工流程:

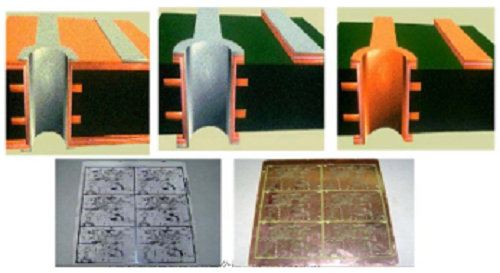

外层线路蚀刻的过程及效果图:

外层线路蚀刻线细的不良图片

如果POFV设计的PCB,外层的线路线宽线距小于3.5/3.5mil,由于电镀后PCB外层面铜过厚,导致蚀刻后线路变细或开路。

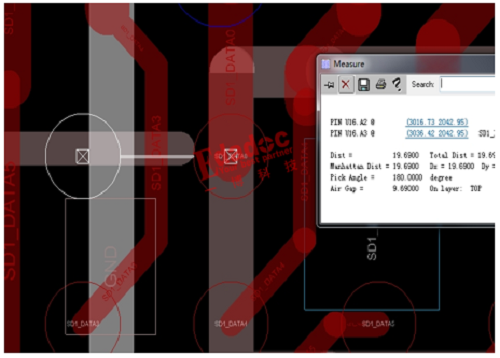

目前的PCB设计,外层线宽间距只有3/3.34mil,如果采用树脂塞孔,生产过程中会很难管控品质。

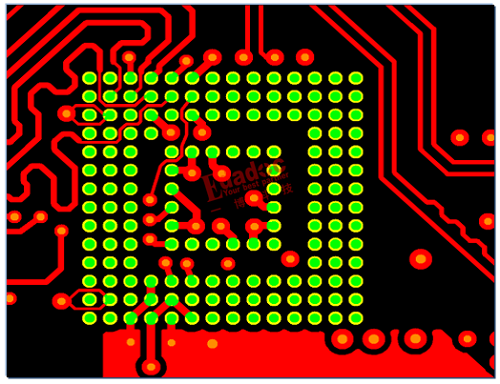

0.5mmBGA,盘内其它地方有盘中孔设计,线宽线距优化不到3.5mil。

优化后的效果图,将外层的线路移到内层去,BGA PAD上打盘中孔,因为板内其它地方也有盘中孔,也不在乎多这几个盘中孔,生产的良率上升很多,成本降低。

最后一句话总结:

有盘中孔设计的PCB,外层原稿设计线宽线距建议3.5/3.5mil(min)(因为有两次电镀)。

结尾:

改完了PCB,外面已是华灯初上,赵理工一抬头,发现林如烟还在座位上等自己,于是满含歉意的说道:“如烟,一个PCB设计,让我差点陪不了女神去吃鱼狂飙。”

林如烟嫣然一笑道:“没事,陪不了我看太阳,也可以陪我看月亮看星星,只要陪的人是你就好,不能吃鱼,也可以狂飙。”

我要赚赏金

我要赚赏金