1 引言

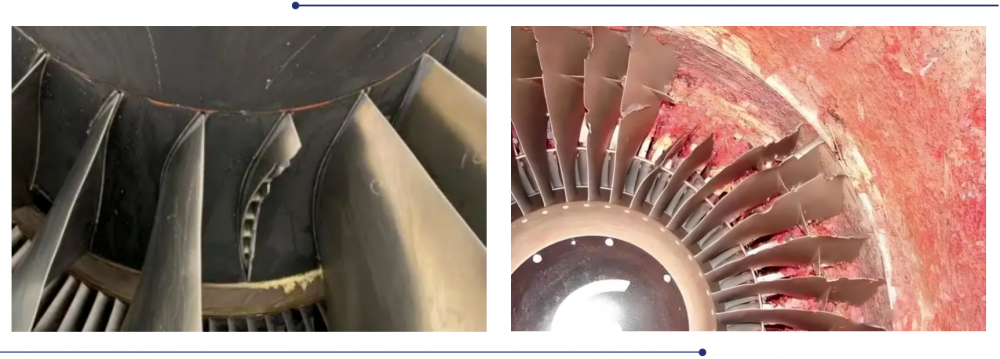

航空发动机叶片,堪称航空发动机的核心组件,在发动机运转期间,承担着远超一般部件的载荷,且工况复杂程度极高。像周期性载荷、离心力引发的离心载荷、气流带来的气流载荷以及热载荷等,都是它在运行时需要承受的。由于涡轮叶片的形状不规则,属于复杂的空间曲面结构,因此在多种载荷的共同作用下,叶片的多个部位容易出现应力集中现象。一旦交变应力的大小超出叶片材料的疲劳极限,叶片就可能在设计寿命内产生疲劳裂纹,进而逐步扩展,最终导致疲劳断裂,这将对航空发动机的安全性造成严重影响。

航空发动机叶片疲劳断裂失效

因此,航空发动机叶片的稳定运行状态及使用寿命,与航空发动机的性能息息相关。深入探究叶片的疲劳性能,有助于提高发动机的可靠性与安全性。而在表征叶片疲劳性能的众多参数中,发动机叶片疲劳极限是最为关键的一个,同时它也是发动机叶片振动疲劳试验中必须获取的数据,并且为确保叶片疲劳试验的规范性和准确性,相关部门制定了专门的规程来规定叶片的疲劳试验方法,如HB5227-2021《发动机叶片及材料振动疲劳试验方法》。

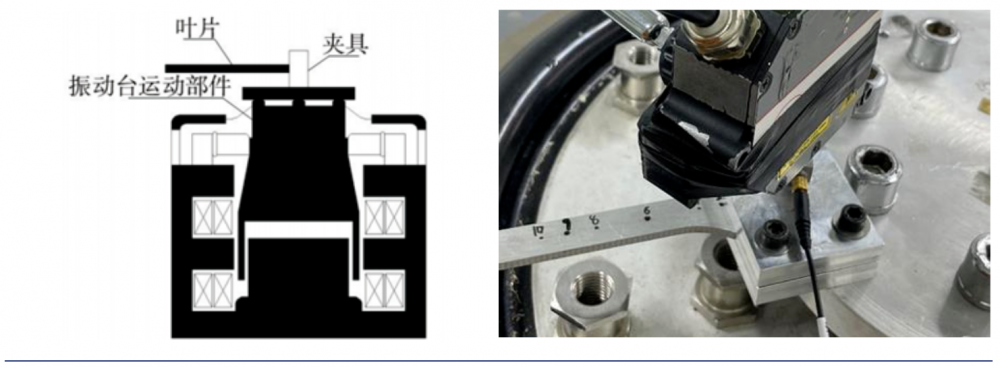

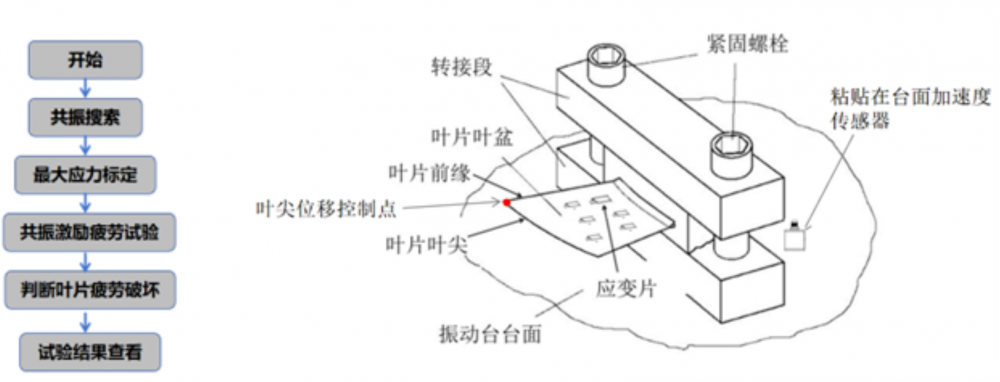

对叶片进行振动疲劳试验往往在电动振动台上完成。试验时,将叶片固定在专用夹具上,然后将专用夹具刚性固定在振动台上,振动台的运动部件带动夹具与叶片一起振动。振动台输出固定频率的正弦波激励信号,激励叶片进行同样频率的正弦振动。电动振动台激励叶片进行振动疲劳试验的结构示意及安装如下图所示。

叶片固定在振动台面上

根据材料的疲劳损伤理论,裂纹一般出现在产品的最大应力点位置,而叶片疲劳试验具有如下特点:

u 在进行叶片振动疲劳试验时,必须确定叶片上最大振动应力点的位置以及应力大小,一般最大应力点常位于叶根倒圆处且应力较为集中;

u 疲劳极限测量位于中长寿命区,寿命基数较长,也称为高周疲劳试验;

u 为了节约试验时间、并更真实地模拟振动环境,通常疲劳极限测量是通过激发叶片在一阶弯曲共振实现的,试验频率根据叶片大小及材料决定,一般分布在几十Hz至4000Hz(叶片尺寸短而厚)左右。

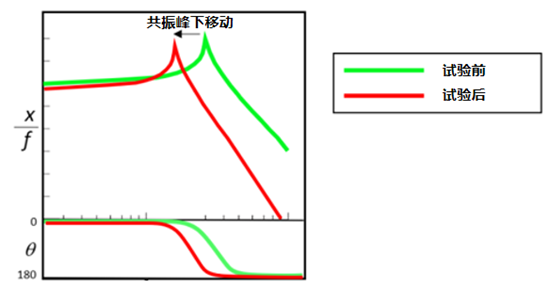

2 高周振动疲劳试验

工作叶片的疲劳寿命与疲劳强度一般需通过试验方法获取,即利用激振设备,使得叶片在一阶共振频率下发生共振,并在共振频率处进行耐振试验,对叶片的疲劳特性和耐久性进行考核评估。汉航NTS.LAB VCS共振搜索与驻留(RSTD)试验能够协助工程师精准定位叶片的共振频率点,并在共振处进行驻留以检测试件的抗疲劳性和耐久性。共振频率通常由正弦扫频试验确定,在试验过程中,由于叶片累积损伤,这些频率经常会发生偏移,造成共振峰的下降。这种共振峰的变化,成为判断叶片是否发生疲劳的一种行之有效的方法。

由于疲劳导致的共振峰下降

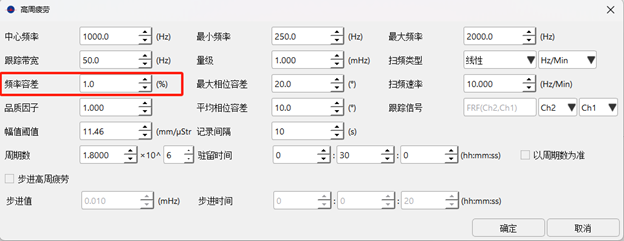

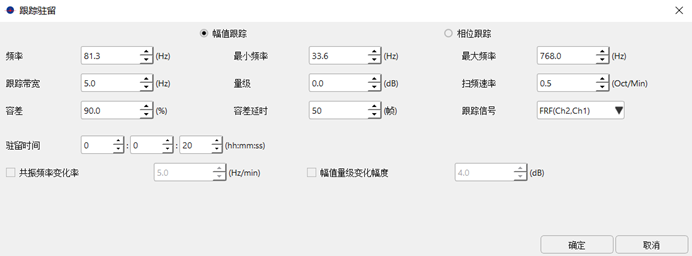

因此,为了在试验过程中实时保持共振,跟踪共振频率的变化并相应地调整驻留频率是很重要的。RSTD试验中进行驻留试验时,其驻留方法包括振幅峰值跟踪和相位跟踪,振幅峰值跟踪和相位跟踪的驻留方法更能有效地真实地跟踪到不断变化的共振点,从而对试件进行最有效的RSTD试验,以充分暴露其结构缺陷。当共振峰偏移至初始值一定范围时(HB5227-2021规定,当频率偏移量为初始频率1%时,试验停止),可判断叶片发生疲劳损伤,此时软件会自动停止试验,并记录循环周期数。

频率偏移容差设置

2.1 共振定义

当单自由度有阻尼系统受到频率为ω的简谐力激励时,系统会产生强迫振动,共振的定义是系统的响应与外部激励之比在某个频率上为最大值,而该频率也就是所谓的共振频率,所以共振频率指的是系统进行受迫振动时外部激励的频率。其共振响应分为位移响应、速度响应和加速度响应,其在共振处的表达式为:

其中ωn,ξ为系统的固有频率和阻尼比,可以看出位移共振频率比固有频率略低,速度共振频率等于固有频率,而加速度共振频率比固有频率稍高。对于常见的小阻尼系统,上述几组共振频率相差很小,约等于系统的固有频率,即扫频或宽带随机试验测试出来的共振频率。

其中ωn,ξ为系统的固有频率和阻尼比,可以看出位移共振频率比固有频率略低,速度共振频率等于固有频率,而加速度共振频率比固有频率稍高。对于常见的小阻尼系统,上述几组共振频率相差很小,约等于系统的固有频率,即扫频或宽带随机试验测试出来的共振频率。

2.2 发动机叶片共振搜索与驻留试验

通常情况下,发动机叶片高周疲劳试验,需要使用激光位移传感器及若干应变片。对试验件进行共振搜索时,可以将控制器的驱动电压作为参考信号(也可以在振动台面上布置加速度传感器作为参考信号),布置在叶片叶尖位置的位移传感器作为响应传感器,并计算它们的传递率函数,得到系统的共振频率。

共振搜索与驻留传感器布置

共振搜索与驻留试验的基本试验流程如下:

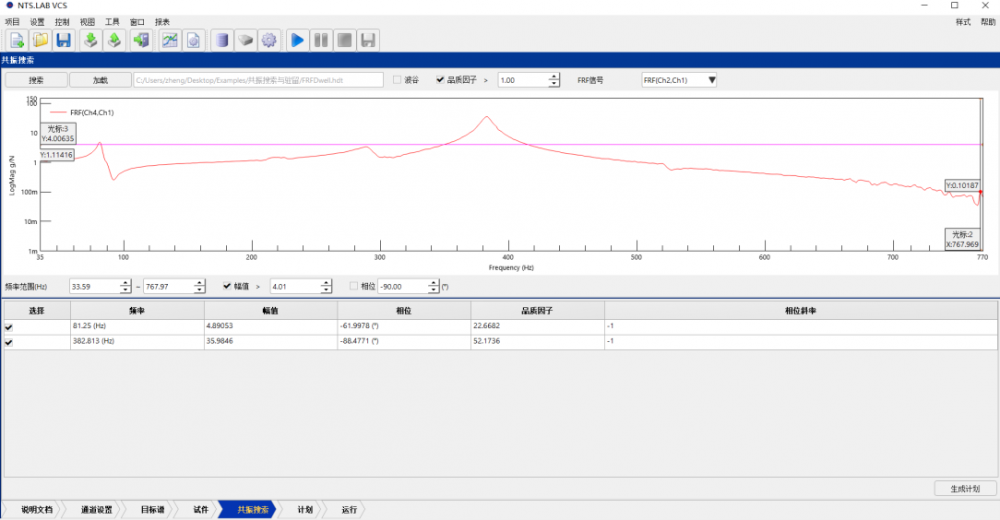

① 通过正弦扫频试验,计算频响函数(传递函数)以确定振动台上被测件的共振峰值和相位。

② 用确定的共振频率、品质因子和相位建立一个驻留表。

共振搜索与驻留表

③ 在表中添加共振驻留计划的量级和持续时间。

④ 在共振峰周围确定扫频上限和下限,超出峰值频率将不在搜索,试验停止。

幅值/相位跟踪

⑤ 在定义的共振峰区间内,找到共振峰,并以此频率做共振疲劳试验,直至试验到达规定时间或者共振峰偏离设置的区间,试验停止,并记录其周期数。

3 发动机叶片高周疲劳测试案例

为了考核某款发动机叶片可靠性,在规定应力量级下运行的相应循环数,验证产品是否发生疲劳损伤,某单位使用汉航NTS.LAB VCS共振搜索与驻留模块对其进行测试,具体可分为如下步骤:

叶片疲劳试验步骤及叶片安装示意图

u 共振搜索

在叶片共振频率处,台面很小的基础激励下,即可引起叶片叶尖较大的振动位移响应。基于此,使用台面上的加速度传感器控制振动台面做小量级的扫频试验,并实时监测叶尖的位移响应,通过位移响应与激励输入的比值峰值得到叶片的一阶共振频率,如下图所示:

正弦扫频试验:共振搜索

试验研究的叶片为阻尼较小的合金材料,因此其共振峰呈现出窄而高的特点,其一阶共振频率在336Hz附近,基于半功率带宽计算,其阻尼比为0.177%,符合试验预期。

u 最大应力标定

在搜索到一阶共振频率后,在叶片根部及中部均匀布置应变片,设置不同的叶尖振幅,在振动台上进行闭环控制试验,此时使用汉航IVS8振动控制板卡,不仅可以采集振动加速度和位移信号,同时可直接采集应变信号,只需在软件配置应变片桥路及弹性模量,即可直接输出测点的应力大小。

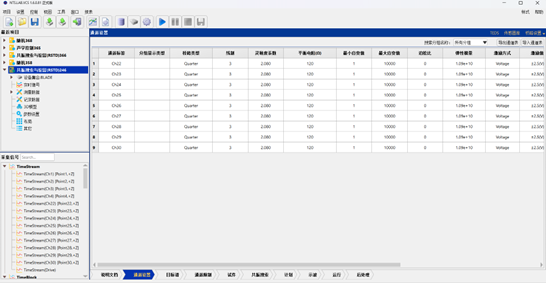

NTS.LAB VCS应变参数配置:桥路、线制、弹性模量等参数配置

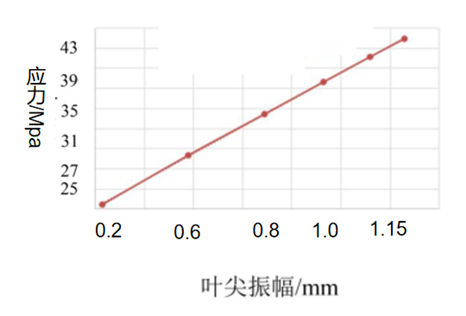

在试验过程中,实时监测各个测点的应变大小,获取最大应变点。通过得到叶尖不同振幅下的最大应力值,利用最小二乘法进行直线拟合,计算确定幅值与应力的对应关系,最终确定疲劳试验的叶尖控制位移。

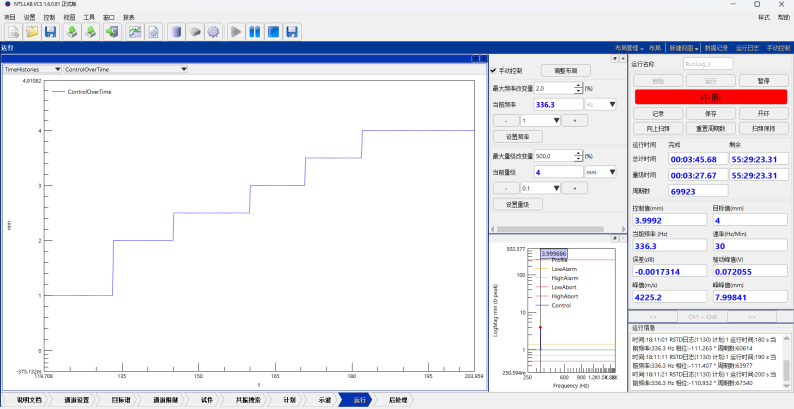

NTS.LAB 应力标定:手动输入目标叶尖振幅进行闭环控制

不同叶尖振幅与最大应力点线性回归方程拟合

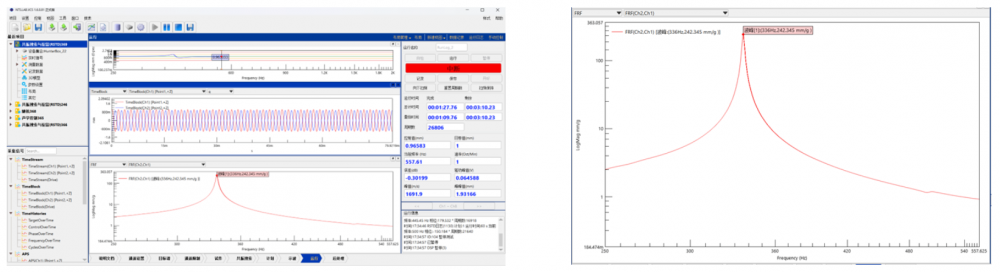

u 共振激励疲劳试验

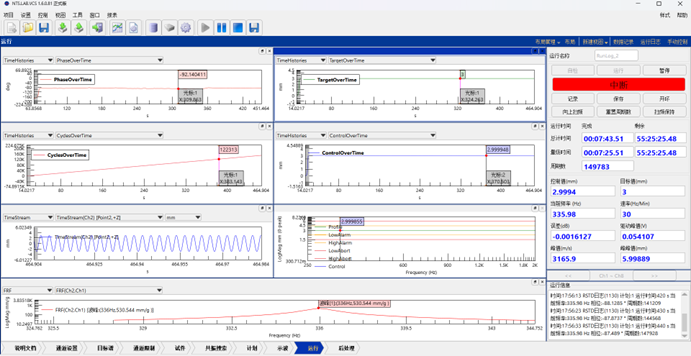

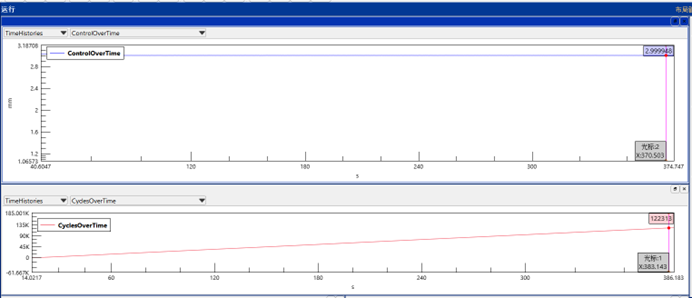

基于最大应力标定结果,设置叶尖振幅,并以此量级作为闭环控制,保证在整个共振驻留激励期间,叶尖振幅的控制误差保持在±1%范围之内(HB5227-2021规定)。在此过程中,可实时监测叶尖振幅变化、运行循环数、相位变化、共振频率偏移,以此保证试验安全可靠的运行下去。

某型号叶片的共振疲劳试验

实时显示叶尖控制振幅和周期数,且叶尖振幅闭环控制误差:小于±1%

4 总结

汉航NTS.LAB VCS共振搜索与驻留模块,具备十分友好的操作界面,整个试验流程简便易行。借助这一模块,能够精准定位测试产品的共振点,顺利开展产品振动的频响检查(扫频)。在成功确定共振点后,可进行最大应力标定,进而明确最终的叶片振幅量级,为开展高周疲劳考核试验做好充分准备。

基于该实验方法,考核产品的疲劳强度,可对产品进行可靠性进行验证、设计改良等方式,可显著提升产品的可靠性水平,使其在市场竞争中更具优势。

我要赚赏金

我要赚赏金