在印制电路板(PCB)的奇妙世界里,设计布局就像是在搭建一座精密而复杂的电子城市,每一步都需以人性化的细腻与严谨来考量,确保这座城市不仅美观,更要高效、安全地运行。

想象一下,一位城市规划师,面对着一块待建的“电路板大地”。首先,你得明白,这块地上的每一座建筑元器件都不能随心所欲地矗立。它们必须遵循一系列无形的规则,否则,在未来的“生产建设”中,你会遭遇重重阻碍。

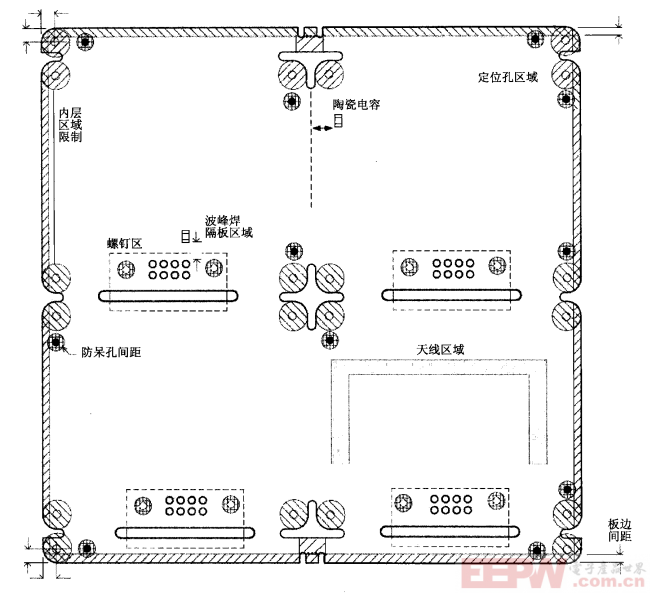

板边区域的智慧:除了那些连接城市与外界的“桥梁”(连接器)外,其他所有“建筑”都不能越界。不同的分板方式,就像是不同的城市规划理念,V-Cut方式下,你得为“安全距离”多留出一些空间,就像是为城市边缘预留一片缓冲带。走线、通孔和测试点,就像是城市中的道路、管道和检查站,它们与板边的距离也有讲究,内层的限制更严,就像城市中心区域的规划更为精细。

基准点区域的精准:基准点,就像是城市中的坐标原点,它的周围必须保持“清净”,没有其他“建筑”或“道路”干扰,这样,整个“电子城市”的坐标系统才能准确无误。

定位孔区域的秩序:定位孔,就像是城市中的地标,它们的周围同样不能有杂物,通常,我们会划定一个等于两倍定位孔直径的“禁区”,确保一切井然有序。

通孔区域的考量:通孔,就像是城市中的地下通道,即使它们隐藏在地下,也需要留出安全距离,除非它们连接的是“地下铁”(地线),那时,限制可以稍微放宽一些。

天线区域的敏感:如果这座“电子城市”需要接收“无线信号”(射频接收功能),那么,天线区域就像是城市中的广播塔,周围必须保持足够的“宁静”,特别是当印制电路板带状线作为天线时,这一点尤为重要。使用金属环形天线时,还得考虑静电的“脾气”,适当扩大“禁布区域”。

螺钉限制的稳固:当需要使用散热片和连接器,并选择螺钉固定时,你得为螺钉周围留出“呼吸空间”,就像是为城市中的高楼大厦预留出稳固的地基。同时,考虑到自由跌落实验中的冲击,连接器附近的布局也得小心翼翼。

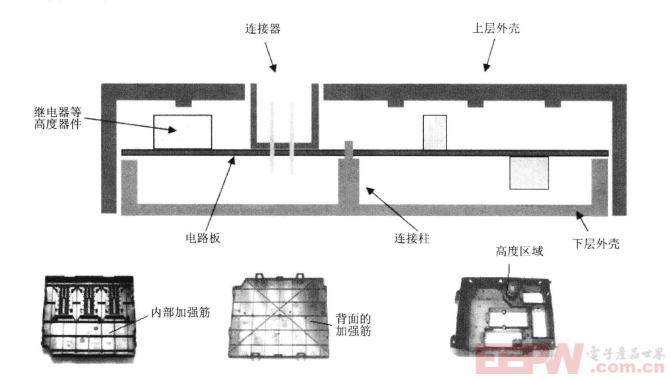

汽车电路板布置限制

调试限制

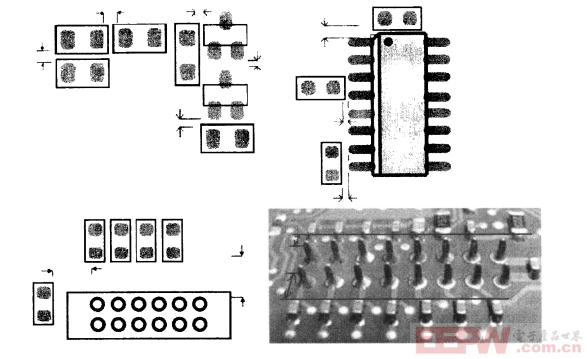

除此以外,需要注意贴片器件与芯片和其余器件的最小距离芯片,分立器件与分立器件之间的焊盘距离是有限制的,不同封装的芯片之间也会有不同。一般定义分立器件和心芯片的

距离为0.5~0.7mm,特殊的地方可能因为夹具配置的不同而改变。对于分立直插的器件,与之对应的表面贴装的元器件距离略大,一般为1~3mm。通常对于引脚较多并且直径超过一定值时,必须使用波峰焊接,这时需要注意除了本身的距离限制,还需要为防止波峰焊的隔板保持足够的间距,否则将很容易造成与其他焊接引脚发生桥接导致短路。常用的规则是:距离间隔至少在纵向保留3mm的安全距离,横向上保留2mm的安全距离,如图所示。

根据以上的一些放置规则,仍然需要遵循电路板的元件布置规则,只有较为完善的元件布局设计才会为后期走线带来积极的影响,

汽车电路板元件布局设计规范

基于汽车电子高可靠性、高环境适应性需求

元件分组与功能分区

功能分组原则

按功能模块分组:依据原理图标号功能分类,将同组元件集中布局,减少跨组信号干扰。

分组依据:

信号频率:高频信号 射频、高速数字信号 与低频信号分区隔离。

电压等级:高电压 电源模块 与低电压 信号处理 分区布局,避免爬电距离不足。

功能协同:同一功能模块的元件需物理相邻,减少信号传输延迟。

晶振元件:独立分区,远离电源噪声源及高速信号线,建议增加屏蔽罩或接地铜箔。

输入输出隔离

物理隔离:输入/输出部分间距≥10mm,避免信号回流路径交叉。

连接器布局:输入/输出连接器集中布置于PCB一侧,减少线束长度及电磁干扰 EMI 。

布局策略与空间优化

单面布局优先

顶层优先:所有元件默认置于顶层,确保信号完整性及可测试性。

底层放置条件:

仅限高度≤1.2mm、发热量≤0.5W的贴片元件 0402封装电阻、电容 。

底层元件与顶层元件高度差≤0.3mm,避免装配干涉。

间距与测试点

元件间距:≥0.5mm 符合IPC-7351标准 ,高频信号线间距≥2倍线宽。

测试点预留:

关键信号节点 电源、时钟、通信总线 预留测试点,间距≥2.54mm。

测试点需远离大电流走线及发热元件。

电源与信号完整性

电源节点隔离

高电位差隔离:不同电源平面 12V与5V 间距≥3mm,增加隔离槽或过孔阵列。

放电保护:在电源节点间增加TVS二极管或压敏电阻,防止电弧放电。

信号流向与布局

逐级布局:按信号流向 输入→处理→输出 逐级布置功能电路单元。

信号方向一致性:关键信号线 SPI、I2C 方向保持一致,减少信号反射。

电磁兼容与热设计

磁场敏感元件布局

变压器/电感布局:

远离高频信号线及敏感元件 ADC、MCU ,距离≥10mm。

相邻元件磁场方向垂直,减少耦合。

磁屏蔽:对大电流电感增加磁屏蔽罩,减少对周围电路的干扰。

散热与热敏感元件

功率元件布局:

布置在PCB边缘或金属散热片附近,通过热仿真验证散热效果。

功率元件与热敏感元件间距≥15mm。

热敏感元件:

电解电容、光耦等远离发热元件,建议增加导热硅胶垫。

布局一致性与可制造性

元件分布均匀性

元件密度差≤30% 通过密度分析工具验证 ,避免局部过密导致焊接缺陷。

可制造性设计 DFM

丝印标识:元件标识 极性、阻值 需清晰可见,避免被大元件遮挡。

过孔设计:高频信号线过孔需增加回流地孔,减少信号损耗。

汽车电路板布局特殊要求

振动与冲击

元件需固定牢固,贴片元件增加点胶加固,避免振动脱落。

连接器增加防脱扣设计,防止车辆行驶中松动。

环境适应性

布局需考虑防水、防尘、防腐蚀 增加三防漆涂覆区域 。

高温区域 发动机舱 需使用耐高温材料 FR-4 TG170 。

安全与法规

符合ISO 26262功能安全标准,关键信号需冗余设计。

符合汽车电子EMC标准 CISPR 25 ,减少辐射干扰。

总结:

在汽车印制电路板(PCB)设计中,布局如同搭建精密电子城市,需兼顾美观、高效与安全。元件分组遵循功能模块原则,高频与低频信号、高电压与低电压区域隔离,晶振元件独立分区以减少干扰。输入/输出部分物理隔离,连接器集中布置于PCB一侧,减少线束长度与电磁干扰。布局策略上,优先顶层布局,底层仅放置高度≤1.2mm、发热量≤0.5W的贴片元件,并确保元件间距≥0.5mm,高频信号线间距≥2倍线宽。电源节点隔离保护,防止电弧放电,信号流向逐级布局,保持方向一致性。磁场敏感元件与热敏感元件布局需特别注意,减少耦合与参数变化。布局需均匀,元件密度差≤30%,丝印标识清晰,过孔设计减少信号损耗。还需考虑振动与冲击、环境适应性、安全与法规等特殊要求,确保电路板在汽车环境中的高可靠性与高环境适应性。

我要赚赏金

我要赚赏金