从生产制造的角度来说,拼板设计就像给生产线上的机器人"量身定制衣服",既要合身又要方便操作。这里有几个关键细节特别需要注意:

关于拼板的边框设计

想象一下我们用乐高积木拼大块时,四周需要留出稳定的抓手位置。PCB拼板的夹持边(就是用来固定的边框)至少要留出5mm以上的宽度,这样在流水线上被机械臂抓取时才不会变形。特别要注意的是:

这个边框区域不能开V型槽那些防止变形的切口,否则会削弱结构强度

上下边框最好设计成不同宽度,就像衣服的前后片做不同标记,这样工人一眼就能分辨方向,避免把电路板放反了

拼多大合适?这里的学问可不小

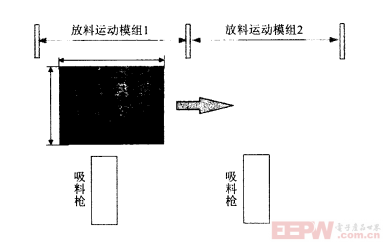

虽然把多块小板拼成大板能提高生产效率,但并非越大越好。这就像搬家时货车装货。多数设备的"手臂"横向最多伸300mm,纵向600mm。超过这个范围就要换吸嘴,既降低速度又可能影响精度。就像买建材有标准尺寸,PCB基板也有最大规格,超出的话成本会飙升。如果拼板间距过大,贴片机贴一个元件要跑两次,就像快递员绕远路送货,效率自然大打折扣

拼板在生产里那可是相当重要的一环,它跟整个SMT生产的效率直接挂钩呢。而且啊,拼板这个环节在前期就得确定下来,所以研发设计工程师们可得格外留意,得保证这个环节既正确又合理。

先说说拼板外形和加持边。拼板的外框也叫夹持边,这个可得好好设计和考虑。板边啊,至少得大于5mm,为啥呢?就是为了确保PCB拼板固定在夹具上之后不会变形。一般来说,这个边上还不允许开V槽。还有啊,夹持边的宽度上下最好不一样,这么做有啥好处呢?方便区分上下边沿,还能做防呆处理,也能判断电路板加工的方向是不是正确。

再讲讲拼板大小。拼板的主要目的啊,就是为了节约生产成本。你想啊,一次焊接能完成越多的板,效率肯定就越高嘛。但是呢,这里面是有物理限制的,就像图10.16展示的那样。贴片机器内部的运动模组是有距离限制的,大多数机器横向距离不超过300mm,纵向距离不超过600mm。要是设计的拼板距离超过了这个数值,那同一颗器件就得用两个吸料枪来放置,这速度一下子就降下来了,还可能带来潜在的位置精度问题,整个加工效率就会大打折扣。所以啊,得对拼板的距离进行限制,还得根据不同厂家的机器制定相应的规则。另外呢,电路板的供应商对基板的大小也有限制,这也会直接影响到电路板的成本。这个问题啊,在前期就得好好讨论和验证。

拼板内部的方向和布置哈。每块小板的方向都得保持一致,这么做的好处可不少呢,所有贴装方向都一样,就能基于同一标准坐标系来操作啦。要是用镜像的方法,那可大大增加了安装出错的几率,对生产效率也有不小的影响。这里面有3点得格外注意。

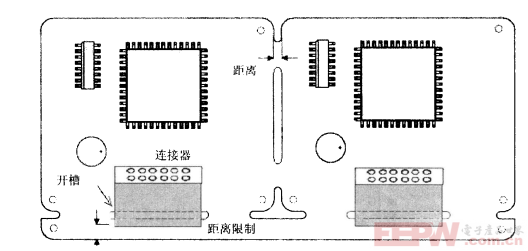

第一点,夹持边一侧的连接器,它伸出的距离可得留意。要是伸出距离不合适,就可能和传送轮发生干涉问题,这麻烦可就大了。

第二点,所有连接器下方都得开槽。为啥呢?这是为了防止分板的时候出现干涉,要是没开槽,分板的时候刀具可能就过不去,妨碍焊接完成后刀具分板。

第三点,小板之间的间距也有讲究,得和分板的刀具距离相符合。一般来说,比较通用的规则是比刀具的最大值大0.2mm。就像图10.17展示的那样,把这些设计注意点都介绍得挺清楚。

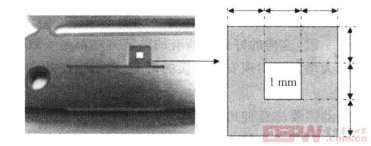

再讲讲光学定位标志和定位孔。在板的边沿得设置3个以上的光学定位标志。通过光学检测这3个点,就能得到整个加工的基准坐标和电路板的水平度。因为要覆盖整个坐标系,所以光学定位标志的位置得靠近左右的边沿,在夹持边上下的方向呢,得离边沿留下5mm的距离。光学定位标志的形状最好是方型,长宽各为3mm,内部区域长宽为1mm,图10.18就展示了这个样子。在小板内部设置基准光学定位标志的时候,通常在光学定位标志周围得留出比它大1.5mm的无阻焊区,而且不能有相似的焊盘。

每个小板还得有2个或者以上的定位孔,最理想的情况是有3个,还不能分布在同一直线上,这么做是为了让定位孔不对称。定位孔的孔径得确保在3 - 6mm,这样能保证孔的强度,在上下板过程中不会把边缘弄断裂。定位孔得设计成非金属化孔,周围得留出0.3mm宽的非铜箔区,也就是留出封孔圈,这样PCB制作的时候能封住孔,让它不金属化。定位孔1mm内不允许布线或者贴片。另外,加工的时候对孔径及位置精度要求可高了,孔壁必须光滑无刺。

总结:

从生产制造角度看,拼板设计就像给生产线机器人“量身定制衣服”,关键细节得注意。拼板边框设计,夹持边至少留5mm以上宽度,保证机械臂抓取不变形,且不能开V型槽,上下边框最好不同宽度,方便分辨方向。

拼板大小也有讲究,并非越大越好。贴片机器运动模组有距离限制,横向多不超300mm,纵向多不超600mm,超出范围会降低速度和精度,基板大小也受供应商限制,成本会飙升,拼板间距过大也会影响效率。

拼板内部方向和布置,小板方向要一致,夹持边连接器伸出距离要合适,连接器下方要开槽,小板间距要符合分板刀具距离。

还有光学定位标志和定位孔,板边沿设3个以上光学定位标志,小板有2个或以上定位孔,孔径3 - 6mm,设计成非金属化孔,周围留封孔圈,加工时对孔径及位置精度要求高。

我要赚赏金

我要赚赏金