讲一下汽车电子模块做这些电压实验到底是在测啥。

先说过电压实验吧。咱们都知道,汽车上的电压可不是一成不变的,有时候会因为各种原因变得特别高。为了看看电子模块能不能扛住这种高压,就有了这两个过电压实验。

第一个是18V过电压实验。如果汽车的发电机调节器坏了,那发电机输出的电压可能就会噌噌往上涨,超过正常的电压。这个实验就是模拟这种情况的。做实验的时候,会把电子模块放在一个比较热的环境里,温度设置成最高环境温度减去20度,然后给它加上18V的电压,持续一个小时。这么测,就是为了看看模块在高温和高压的双重打击下,还能不能正常工作。

第二个是24V上电实验。这个实验模拟的是汽车启动时,蓄电池和起动机连接的那种电压环境。做实验的时候,模块就在室温下,给它加上24V的电压,持续60秒。这个实验主要是看看模块在瞬间的电压冲击下,能不能扛得住。

而且啊,这两个实验不仅仅是测模块电源线上的电压,所有和电池直接相连的输入输出端口,电压都会跟着升高。所以,在设计模块的时候,就得把这些情况都考虑进去,要在产品规范书里写清楚模块在这些实验下需要达到什么样的功能和性能。

再来说说反向电压实验。这个实验主要是测模块能不能扛住蓄电池接反的情况。你想啊,有时候汽车维修的时候,或者启动的时候,蓄电池可能会不小心接反。这个实验就是用14V的反向电压,加到模块所有相关的输入端上,持续60秒。和过电压实验一样,这个实验也是全局性的,从电池开始,所有的电压极性都反接,电源和输入输出口都暴露在负电压下。这种情况对模块来说,可是个大考验,很容易就出问题。

这些实验都是为了确保汽车电子模块在各种极端电压情况下,都能正常工作,不会出问题。在设计模块的时候,就得把这些实验的要求都考虑进去,像电源管理策略啊,怎么保护模块不受电压冲击的影响啊,这些都是很重要的。

过电压实验

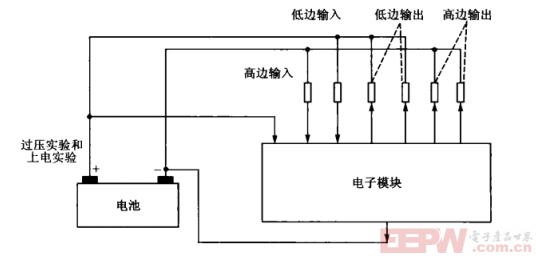

通过上节的介绍,知道了汽车上可能出现的电压范围,在实际测试中,可采用实验验证的方法来验证电子模块在不同电压下的工作情况。在ISO16750中有两项过电压实验来验证异常的电气系统电压,如图所示。

18V过电压实验:实验目的是模拟发电机调节器失效,引起发电机输出电压上升,高于正常电压的情况。注意:此时电子模块的环境温度设置为最高环境温度一20℃,施加电压18V,持续时间为60 min。

24V上电实验:实验目的是模拟蓄电池与起动机连接情况下的电池电压环境。模块将在室温下进行实验,施加电压24V,持续时间为60s。在这两项实验过程中,不仅是模块电源线上的电压提高了,模块所有的输人/输出端口只要与电池直接相连时,这些接口电压也会提升。因此实验的要求也包含在设计之中,比如在产品规范书中要定义模块在过电压和上电实验中需要达到的功能和性能要求。在后续的第6章的设计中,将详细介绍电源管理策略。

反向电压实验

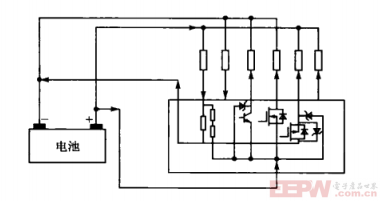

实验目的是检验当蓄电池与起动机连接时,模块对蓄电池反向连接的抵御能力:除此以外,在汽车维修的过程中,也容易出现接反的情况。反压实验是用14V的反向电压,施加到模块所有相关的输入端上持续60s的时间。与过电压实验情况相同,反向电压实验也是全局性的电压实验,从电池开始的所有电压极性全部反接,电源和输入输出口都暴露在负电压之下这种情况对模块可能造成较大的问题。图反映的是在反电压实验时输人/输出端口的情况。

总结:

汽车电子模块电压实验旨在验证其在极端电气条件下的可靠性。过电压实验包含两项测试:18V实验模拟发电机调节器失效导致电压异常升高的场景,通过在高温环境(最高温减20℃)下施加18V电压并持续60分钟,检验模块在高温高压耦合下的稳定性;24V上电实验则模拟蓄电池与起动机连接时的瞬态高压冲击,在室温下施加24V电压60秒,评估模块抗瞬态过压能力。两项实验均要求所有与电池直接相连的端口同步承受电压提升,设计时需在产品规范书中明确功能性能边界。反向电压实验通过施加14V反向电压60秒,验证模块对蓄电池接反或维修误操作时的防护能力,该实验为全局性测试,电源及输入输出接口全部暴露于负电压环境。这些实验共同确保模块在复杂电气故障中维持功能安全,并为后续电源管理策略设计提供实验依据。

我要赚赏金

我要赚赏金