单线制供电架构的优势

线束简化与成本优化

传统双线制缺陷,若采用蓄电池正负极双线连接所有负载,线束复杂度将指数级上升(数百条导线),导致成本激增、安装困难、空间占用大。

单线制革新,现代汽车采用电源线单线+车体金属搭铁的混合供电模式,通过以下优化实现降本增效,电源线集中分配,蓄电池正极通过电气分配盒(Fuse Box)统一供电,减少冗余线路。地线回路公共化,负载地线就近搭接至车架金属机件(发动机、底盘、车身等),利用金属体作为公共地线通道。

技术经济性对比

搭铁(接地)技术的核心原理

搭铁定义与结构

搭铁定义,将负载地线就近连接至车体金属机件发动机、底盘、车架,形成公共地线回路,替代传统独立地线。

搭铁点布局,在发动机与大梁、变速器与大梁、车厢壳体与大梁之间设置多条独立搭铁线,确保冗余性。

导线材料,采用扁平铜质或铝质编织线(截面积≥10mm²),降低阻抗,提升电流承载能力(可达100A以上)。

搭铁的电气特性

等效电路模型,整车搭铁可视为一条长电阻带,不同负载电流在不同节点接入,导致地线电压降(地偏移)。

典型地偏移值,正常工况,±0.5V以内(对数字电路无影响)。极端工况,搭铁不良时可达±1V(对模拟采集、功率器件产生干扰)。

搭铁不良的故障机制与应对策略

故障根源分析

接触电阻增大,搭铁螺栓松动、接头腐蚀、安装工艺不规范未去漆层导致阻抗升高。电流路径改变,接触不良时,电流被迫通过其他回路,引发电压降异常。

故障现象与影响

数字电路,逻辑电平误判0V误判为高电平,导致控制失效。模拟电路,传感器信号失真ADC采样偏差±10%,功率器件驱动异常。

工程化解决方案

设计规范,冗余搭铁,关键模块ECU、ABS采用双搭铁线,独立接至不同搭铁点。压降测试,在开发阶段模拟地偏移±1V工况,验证模块可靠性。硬件优化,信号地隔离,重要传感器轮速传感器采用独立地线,避免地偏移干扰。钳位电路,在两条地线间并联大功率二极管肖特基二极管,限制电压差≤0.3V。

工艺控制,搭铁点处理,安装前去漆、涂导电胶,紧固力矩标准化M8螺栓扭矩≥15N·m。定期维护,车辆全生命周期内检查搭铁点腐蚀情况,每5万公里紧固一次。

搭铁技术的工程化应用案例

发动机ECU搭铁设计

双搭铁冗余,一条接至发动机缸体,另一条接至变速器壳体,确保发动机振动时接触可靠。信号地隔离:曲轴位置传感器、凸轮轴位置传感器采用独立地线,避免地偏移导致相位误差。

底盘控制模块(ABS)

地线阻抗控制,搭铁线采用16mm²铜编织线,长度≤0.5m,阻抗≤0.1Ω。钳位电路:在CAN总线地线与模块地线间并联肖特基二极管,防止总线电平偏移。

车身控制系统车灯、开关

公共地线带,通过车身钣金形成统一地线回路,减少独立地线数量。局部隔离:LED车灯驱动电路采用独立地线,避免车身电位波动导致闪烁。

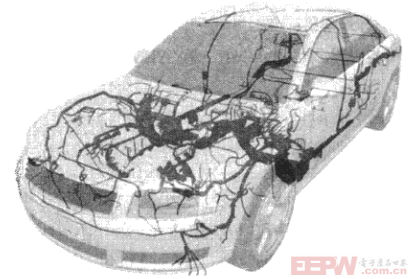

从电池引出正极和负极,对汽车电子所有的电子电气系统进行供电。汽车上的电子设备很多,有传感器、开关、灯泡、电机和电子模块。如果采用双线制的连接方法,即所有连接回路都通过线束连接到蓄电池的两个接线端上,与蓄电池直接连接的导线就会有上百条甚至更多这对于布置线束来说,成本很高且复杂程度也无法接受。为了节约电线材料和安装方便,现在大部分汽车的电气系统都采用单线制,电源线通过电池正极与电气分配盒连接,后分配至各个电气回路,如图所示,这样电源线就必须考虑漏电现象的发生大部分地线回路通过车身的金属回路引导至蓄电池的负极,地线回路直接搭在车架金属机件上,负载和开关的地线也就近搭在车架金属机件上,利用发动机和汽车底盘的金属体作公共通道。

这种地线与车体相连接的方式就称为搭铁,也称为接地或接铁,如图所示重要信号的地线回路通过线束连接。

通过上面的布置,可以使线束显得并不那么复杂,成本也能有效地降低。采用地线搭铁,具有对电子器件干扰少、对车架及车身电化学腐蚀小、连接牢固等优点。为了整车的安全性,还要考虑有两条以上的搭铁线,因此与蓄电池负极相连的搭铁线有以下不同的选择:发动机与大梁之间,变速器与大梁之间,汽车车厢壳体与大梁之间。为了增加电流承载能力和降低导线阻抗,搭铁线一般采用扁平的铜质或铝质编织线,如上图所示。正是由于单线制的接法,导致了不同负载上的电流在不同的节点进人,因此可以将整个汽车的搭铁看成一条很长的电阻带。如果发生搭铁不良的现象,则地偏移的现象更为明显。如发动机搭铁线紧固螺栓松动,或重接搭铁线时随便安装,或搭铁线接头腐蚀电阻增大,这些都会造成接触不良,从而迫使电流试图通过另外的回路,引起电压降增大。因此,在实验中也有规定的地偏移测试情况,在设计中也要考虑这个必定存在的现象。在模块存在两条或多条地线回路时,需要对这些地线回路施加一定的压降,以检验模块在这种条件下是否能可靠运转。在大多数情况下,地偏移的大小为士1V。在很多情况下,对于模拟采集和功率器件的控制,地偏移都会造成一定的困扰。因此,往往会将某些重要传感器信号的地线回路直接连接至模块的地线;也有部分电路会考虑在两个地线之间采用较大功率的二极管进行钳位,以降低地偏移的大小,防止逻辑电平的不匹配。

总结:

汽车电气系统采用单线制供电架构,以电源线单线+车体金属搭铁的混合模式替代传统双线制,显著简化线束并降低成本。单线制通过电气分配盒集中供电,地线回路就近搭接至车架金属机件发动机、底盘,利用金属体作为公共地线通道,减少冗余线路,优化空间与安装效率。

搭铁技术通过多搭铁点布局发动机-大梁、变速器-大梁实现冗余性,采用扁平铜/铝编织线降低阻抗,提升电流承载能力。其电气特性表现为整车搭铁等效为长电阻带,可能引发地偏移(正常±0.5V,不良时±1V),干扰模拟信号与功率器件。

工程化方案通过冗余搭铁、压降测试、信号地隔离及钳位电路等技术,提升可靠性;工艺上规范搭铁点处理(去漆、导电胶、标准化扭矩)与定期维护,降低接触电阻。该架构兼具轻量化、抗干扰、耐腐蚀等优势,成为现代汽车电气系统降本增效的核心方案。

我要赚赏金

我要赚赏金