汽车电子零部件开发设计流程的重要性与标准化

1. 流程管控的核心作用

汽车电子行业对产品质量要求极高,流程管控通过标准化设计方法APQP确保所有开发节点被记录并文件化,避免资源分散和人为错误。若硬件工程师未规范记录设计参数,可能导致量产时因参数偏差导致零部件失效。流程将研发、测试、生产等环节串联为闭环,确保产品质量可追溯。

2. 标准化设计方法的实践

硬件工程师需严格遵循标准化流程:

需求分析阶段:明确零部件的功能、性能、环境适应性温度范围-40℃~125℃等要求。

设计验证阶段:通过仿真、台架测试、实车测试等环节,确保设计符合ISO 26262功能安全标准。

文件化管理:保存设计图纸、测试报告、失效模式分析(FMEA)等文档,为后续改进提供依据。

3. APQP流程的关键节点

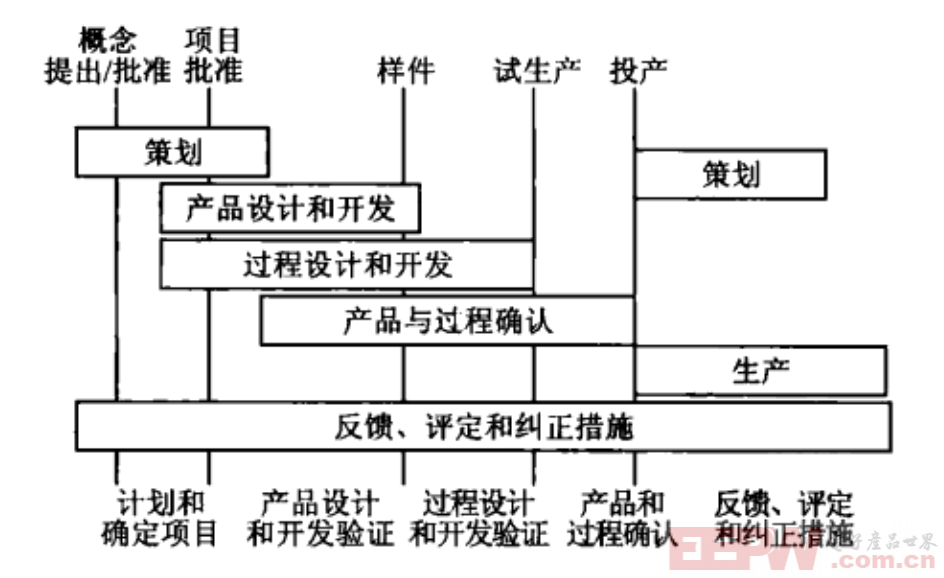

APQP(产品质量先期策划)将零部件开发分为五个阶段:

计划和定义:明确客户需求,制定项目计划。

产品设计和开发:完成原理图、PCB设计、仿真验证。

过程设计和开发:制定生产工艺、测试规范。

产品和过程确认:通过PPAP(生产件批准程序)验证量产可行性。

反馈、评定和纠正措施:量产后持续优化。

由于汽车电子产品高质量的要求,汽车电子企业在公司内部需要实行完整的开发与生产的流程管控。通俗来说,流程就是标准化的过程,按照标准的程序去完成某项步骤,将所有的资源都集中于同一个方向,这也是流程的作用。对于硬件工程师而言,在整个开发过程中运用标准的设计方法,标准化地将过程中的节点记录并以文件的形式保存下来。对汽车电子工程师而言,最为关心的是汽车电子零部件开发设计过程中的相关流程,它是整个汽车电子部件在生命周期中的初始环节,也是最为关键的一部分。产品质量先期策划(APQP)中对零部件的过程定义如图所示。

发过程良好的管理,并不是光靠几个质量指导文档就可以的,也不仅仅是引入V型开发过程这么简单。最为可行的办法是在内部施行标准的作业化流程,在与不同的整车企业开发项目的过程中,不断提升和改进流程管理的能力,以达到完善产品的质量控制和核心技术能力积累的目的。主要对汽车电子生产企业的管理流程进行分析与探讨,对以前装为主要目标市场的零部件供应商所采用的成熟,先进的管理经验进行分解与讨论,在此也希望抛砖引玉,为工程师的工作方法和参与项目设计开发过程提供一种参考。

汽车电子零部件企业开发流程管理深化解析

汽车电子作为汽车产业链的核心分支,其质量管控需深度融合整车开发体系(如V-Cycle与ISO 26262),同时兼顾零部件企业的灵活性与技术迭代需求。以下从流程继承性、核心管理工具、能力提升路径三方面展开,为国内零部件企业提供可落地的管理方法论:

整车开发体系的核心约束

V-Cycle与APQP融合:整车厂的V-Cycle要求零部件企业同步开发,APQP阶段需提交控制计划、FMEA、MSA测量系统分析等文档,确保可追溯性。

案例:某供应商为适配大众MEB平台,需在APQP第3阶段完成EMC预扫描测试,并提交测试报告至整车厂数据库。

TS 16949,IATF 16949的本地化适配

核心要求:IATF 16949强制实施防错设计、分层审核,并要求供应商建立问题解决8D报告机制。

本土化挑战:国内企业常因流程文档不完整缺少PFMEA的RPN值计算依据被整车厂拒收PPAP文件。

差异化流程设计

技术驱动型流程:针对ADAS、域控制器等高技术含量产品,需增加HIL测试覆盖率≥95%、软件版本回溯机制。

成本驱动型流程:针对传统ECU,可通过FMEA库复用、自动化测试脚本降低开发周期。

核心管理工具:数据驱动的流程优化

数字化质量管理系统QMS

功能模块:集成FMEA、控制计划、SPC统计过程控制数据,实现质量问题自动预警焊接不良率超阈值时触发停线。

案例:某Tier 1供应商通过QMS系统,将PCBA虚焊问题解决周期从7天缩短至24小时。

PLM产品生命周期管理系统

核心价值:关联设计文档原理图、PCB Layout与生产数据AOI检测结果,实现变更影响分析电容替换需重新做HALT测试。

实施难点:国内企业常因PLM与ERP系统未打通,导致物料BOM与生产BOM不一致。

知识库建设

FMEA库:积累历史失效案例CAN总线通信丢包原因,为新项目提供风险预判。

测试用例库:复用HIL测试脚本LIN总线唤醒测试用例,提升测试效率。

能力提升路径:从合规到核心竞争力

阶段化能力建设

初级阶段:通过IATF 16949认证,建立基础流程文档APQP 5阶段交付物清单。

中级阶段:引入数字化工具QMS、PLM,实现流程自动化与数据可视化。

高级阶段:构建核心算法库电机控制PID参数库、工艺IP库IGBT驱动电路设计规范,形成技术壁垒。

项目制流程迭代

客户需求分解:将整车厂技术协议某主机厂要求ECU工作温度范围-40℃~125℃转化为设计输入。

流程复盘机制:项目结束后召开Lessons Learned会议,更新FMEA库与测试用例库。

组织能力保障

跨部门团队:建立由硬件工程师、软件工程师、质量工程师组成的联合开发小组(JDT),打破部门壁垒。

人才梯队建设:通过六西格玛黑带培训、功能安全工程师(FSE)认证提升团队专业能力。

国内企业实践案例:某Tier 2供应商的转型之路

背景:某企业为国产新能源汽车提供BMS电池管理系统,初期因流程不规范导致PPAP文件被拒收3次。

改进措施:

引入QMS系统,实现FMEA与控制计划的动态关联;

建立HIL测试用例库,测试覆盖率从60%提升至92%;

通过PLM系统打通设计-生产数据流,BOM准确率提升至99.8%。

成果:获得某头部主机厂A级供应商认证;

产品DPPM百万分之缺陷率从1200降至200,远低于行业平均水平。

我要赚赏金

我要赚赏金