以碳化硅(SiC) 器件为代表的宽禁带半导体器件,对比以绝缘栅双极型晶体管(IGBT) 为代表的硅基半导 体功率器件,有开关损耗低、开关速度快、器件耐压高等优势。尤其是对于超高速电机控制器的开发,降低控制 器损耗和减小电机相电流谐波成分是关键,故将SiC MOSFET 作为电机控制的功率半导体元件成为了提升控 制器效率、减小控制器体积、优化控制效果的重要方法。此处设计了一款 SiC 功率器件构成的电机控制器,通 过 DSP 控制核心驱动高速永磁同步电机,测定控制周期与死区时间对谐波成分的影响。然后将其与IGBT 器件 构成的控制器进行控制效果的对比。实验表明采用SiC器件的控制器损耗更低,可以实现更高的开关频率和更 小的死区时间,从而能有效降低电机中的谐波成分,减小温升,控制效果更优。

引 言

通过网盘分享的文件:碳化硅高速电机控制器设计及效能分析.pdf

链接: https://pan.baidu.com/s/1SvGsKA98-WtLQK-tqeT1uQ 提取码: 4n2b 复制这段内容后打开百度网盘手机App,操作更方便哦

近年来随着新能源汽车等行业的蓬勃发展和 “双减”政策的提出,电力行业越来越向低损耗、高效率、高密度的方向发展。同样随着新一代半导体材料的发展,以SiC、氮化镓为主导的宽禁带半导体元件应用得越来越多。传统的大功率电机控制器往往采用硅基IGBT作为其功率半导体元件。但其自身特性使得它存在着拖尾电流大、开关损耗高等问题,限制了其开关频率的提升,并且为了保护IGBT芯片,一般需要设定较大的死区时间[↓。而SiCMOSFET(后面简化为SiC)作为宽禁带半导体元件,由于其更低的开通关断时间,不仅可以大幅降低其死区时间,而且能提升电机控制器的开关频率,从而使控制器整体的相电流谐波含量少[2]。配合矢量控制方法,能够有效优化控制器的 控制效果[3]。

对于超高速电机的应用越来越多,逐渐替代 了可靠性低和体积大的变速器机构。对于超高速 电机控制,由于谐波成分多,电机温升大的问题也 尤为突出[4]。由于高速电机结构设计时不可避免地会致使相电感的设计值较小,导致其控制过程 中会产生更多的谐波成分,所以提升控制频率、抑 制温升也是高速电机控制的关键。

此处采用SiC 的功率半导体器件,设计一款 峰值电流200 A的电机控制器,完成其控制电路 的设计及矢量控制驱动算法的开发,并将其与硅 基 IGBT 构成的控制器进行效率对比和分析。

2 SiC MOSFET 电机控制器设计

对于IGBT 器件,有着大电流通过能力、较大 的输入阻抗、高耐压等级。但其也有局限性,相较 MOSFET 器件有更慢的开关速度、更大的开关损 耗和导通损耗[5。但由表1可知,Si MOSFET 器件 耐压等级较低,这限制了其在高电压电机控制器 上的应用。

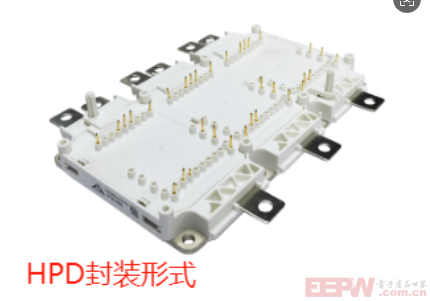

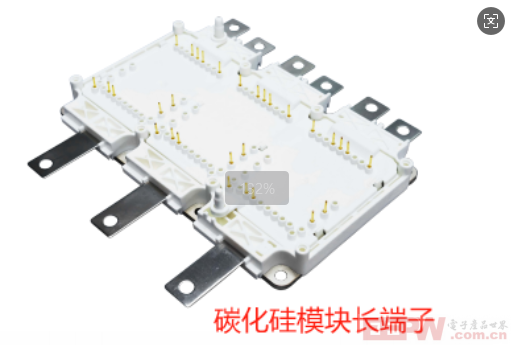

对于SiC 器件,拥有了更大的耐压、更快的开 关速度,便成为了理想的功率半导体元件。但由于 SiC 封装技术不成熟,其在大电流下的封装方法 更困难,成本增加,所以此处采用多个SiC 的并联 设计,以达到设计需求。

2.1 器件选型

针对不同厂家有着不同的SiC 产品。此处设 计要求中有母线电压和峰值相电流要求,故采用 IMW120R030M1H。这款SiC 有着-7~23 V 的栅极 耐受电压范围,1200V 的源漏极电压等级,30mΩ 的导通电阻,由于设计要求电流需达到200 A, 故 采用4管并联的方式。

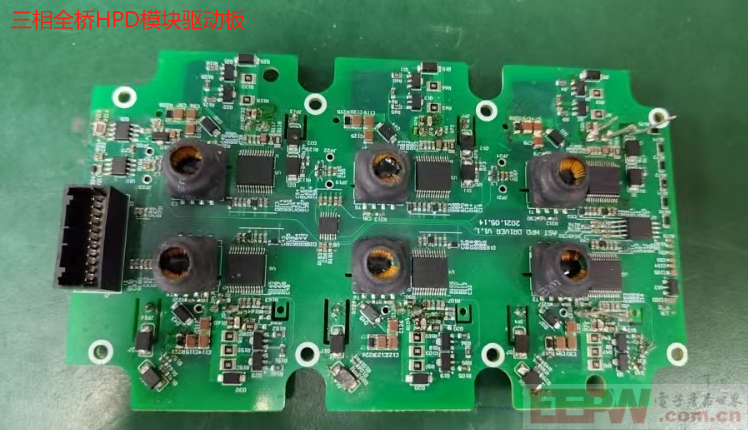

2.2 驱动电路设计

永磁同步电机控制系统的首要要求就是驱动 电路的可靠性,有足够的拉灌电流能力,满足MOSFET的快速开关,驱动原理图见图1。驱动电 路设计方面此处采用磁隔离芯片1ED3124MU12H,它具有14 A 的拉灌电流能力,足以提供4个并联SiC芯片工作所需的栅极电荷量。驱动电源选择要根据SiC芯片的栅极耐压确定。芯片的导通电阻及导通压降与栅极电压与成反比,但过高的栅极电压也会影响SiC芯片寿命,故设计15V 作为SiC芯片开通电压。由于SiC的桥臂串扰现象更严重,相应需要进行负压关断设计。但SiC自身不耐负压,所以选用-3.5V 关断,在保证芯片栅极安全的前提下来减小串扰现象的发生[6]。由于在更高的开关频率下,不可避免地会在电路中产生更大的du/dt,造成更大的电磁干扰,所以电路的隔离 设计也需提出更严苛的要求。

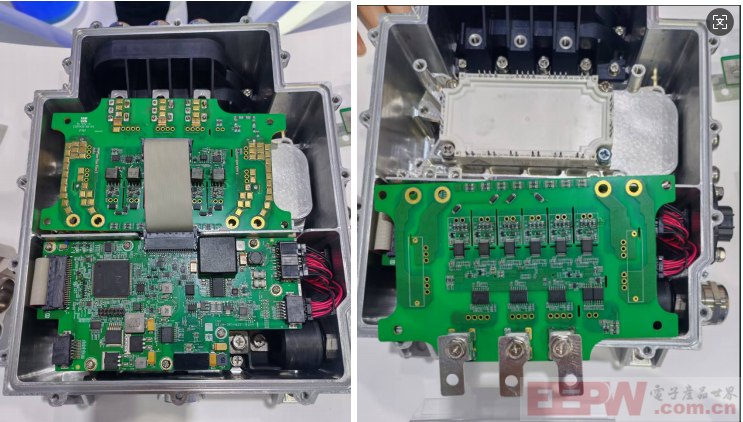

此处采用了3层PCB 设计,分别为功率级、驱 动级、控制级。在功率级设计铜排与对应的管脚相 连接以物理隔离;在驱动级设计栅极驱动电路,采 用磁隔离芯片来防止高压传导;在控制级设计DSP 外围电路系统,并设计光耦隔离芯片保证 DSP 芯 片不受高压干扰传导而对其工作产生影响。

2.3 驱动算法设计

此处控制系统采用转速、电流双闭环架构与矢 量控制算法结合空间矢量脉宽调制(SVPWM)方法 实现对电机转速的精准调控。并且采用结合了锁相 环的改进式滑模观测器,从采集的电流上提取转子 位置角度及速度值。转速外环与电流内环均采用比 例积分(PI) 控制,总体控制系统框图如图2所示。

3 效率分析

对于全桥电机控制器,其损耗主要在功率器件 的开关损耗以及导通损耗上。功率器件在单次开关 损耗的功率为:

开关损耗会随着控制频率、母线电压和电流 的提升而增大。但由于SiC 芯片相对IGBT 芯片存 在着开通和关断时间的减少,开关损耗也会降低。 表2为数据手册中的数据,即为此处对比的两种 功率芯片,分别为SiC 功率元件IMW120R030M1H和 IGBT 功率元件FF300R12KS4。其中开关损耗均 为每脉冲下的损耗值。

由表2数据可知,相比IGBT 器件,SiC 有更低 开关损耗和更快开关速度。功率器件存在一个正弦 周期导通半个周期的原因,故导通损耗功率为:

因为SiC 在导通时压降在大电流区域仍低于 IGBT, 所以导通损耗仍会降低。而且SiC 应用于高 开关频率场合,所以SiC 器件总损耗仍低于IGBT。

4 实 验

4.1 SiC电机控 制 器实 验

该实验所用电机数据如下:相电感为68μH; 相电阻为0.11Ω;最大转速为60000r·min-¹;极对 数为4;反电动势系数为2.45V ·k ·r ·min-¹。实验中 作为对比的IGBT 控制器同表2的数据一致,采用 的器件为FF300R12KS4。

为了避免功率元件的桥臂直通,需要在上、下 管开关时加上死区时间。但因为控制系统从 DSP 芯片传递到功率元件上仍需要一定的时间,所以需 测得真实的栅极电压。根据测得的栅极电压信号, 得到数据以及此处设定的最短死区时间见表3。

由表3并结合表2的数据可知,SiC 存在相当 小的开关时间,所以采用SiC 可以很大程度地提升 控制频率,减小死区时间。

4.2 控制 器 控 制 频 率 和 死区 对比实验

在实验时不加任何输出滤波器,单纯研究两电 平逆变器下高速电机电流特性。此处将对不同控制 频率和死区时间下电机相电流谐波含量进行分析。

图3分别为采用 SiC 控制器,在控制周期为 100μs,25μs 下,对应10 kHz,40 kHz 的控制频率, 加载的电机外部负载转矩为0.4N ·m, 采用的死区时间为0.5 μs的相电流i 波形。

在控制频率提升后,电机相电流的谐波含量明 显减少,并且由于谐波成分的降低,同等输出扭矩 下相电流的有效值也有一定的降低。

然后分别在同条件下,采用控制周期tp分别为100μs,50μs,33μs,25μs,将相电流波形存储后进行傅里叶变换,可以得到其谐波分量占基波的百分比含量如图4a所示。由图4a可见,在控制器频率提升后,总谐波畸变率(THD)有明显的降低,显然提升控制频率后整个电机的控制效果更优。可以发现相比100μs的控制周期,将控制周期缩短至25μs后,THD可以降低54.7%。在0.4N·m的外部负载条件,40 kHz 的控制频率下,分别取0.5μs,1μs,1.5μs,2μs的死区时间ta,对相电流进行分析可以得到图4b。由图4b可知,在控制频率均为40kHz,死区时间由2 μs降低到0.5μs的情况下,控制器的THD可以降低48.7%,尤其是5次谐波有着相当明显地减小。

SiC元件的采用不仅可以缩短死区时间,还可 以提升控制频率。死区时间的缩短和控制频率的 提升对相电流正弦度和谐波成分消除有着重要意 义。相比IGBT元件3 μs 死区时间及最高20 kHz 控制频率,SiC 控制器的 THD 可以降低42%。

4.3 电机控制器效率对比实验

此处实验采用表2中的两种功率元件。在电 机转速5000r·min- ¹ 下,分别加以不同的外部转 矩负载。各测3组后,通过功率仪得到控制器上损 耗功率值,取平均后可得损耗值P₁ 如图5所示, 其中To为输出扭矩。

由于IGBT 相 比SiC 功率元件导通损耗以及 开关损耗更高,可以发现SiC 电机控制器有着更 低的总损耗。在输出0.6N·m 转矩时SiC 相较于 IGBT的控制器损耗降低了52%。不难分析在更大 负载下IGBT的功耗上升会更快,采用SiC 芯片作 为电机控制器有着更大的优势。

4.4 电机温升实验

向电机外部突加0.4N ·m 转矩,测电机定子 内部温升,加载总时长80s 后卸载,测得3组数 据,得两种控制器平均温升T 对比见图6。

实验采用 SiC 控制器在40 kHz 控制频率,0.5μs 死区时间,IGBT控制器在20 kHz 控制频率 3 μs 死区时间。由图6可知,对于SiC 功率元件, 由于更低的THD, 所以定子中温升有明显的降低。采用SiC 控制器可以非常有效地降低电机温升, 在加载实验中电机加载工作80s 后的温升值相比 IGBT控制器有9%的下降。

5 结 论

由以上实验可知,由于SiC 元件相比IGBT 元 件有着更快的开关速度,故其能采用更快的开关 频率和更短的死区时间。无论是控制频率的提升 还是死区时间的减小都会大大降低电流中的谐波 成分。尤其由于高速电机自身电感值小,采用较低 的控制频率会有相比普通电机更大的谐波含量, 所以在高速电机的控制器设计中采用SiC 控制器 更佳,可以有效降低电机定子温升。由于SiC 控制 器的损耗更低,在控制器上的功率损耗有较大的 下降,采用SiC 控制器相比IGBT 控制器在控制器 损耗上也有明显降低。

了解更多电力电子信息,请关注公众号

我要赚赏金

我要赚赏金