汽车电子模块对温度要求非常严格,热设计是关键中的关键。

哪怕用了车规级器件,散热没做好,轻则缩短寿命,重则直接烧坏。热设计不仅要应对高温,还要考虑低温、冷热交替带来的影响,得全面覆盖整个温度范围。

高温的坑:器件自身发热加上环境温度,很容易超出承受范围。温度每升高10℃,器件寿命直接砍半,这就是“10℃法则”。更麻烦的是,不同材料的器件受热膨胀系数不同,会产生机械应力,脆弱的结构可能直接开裂失效。

低温的麻烦:半导体在低温下会“变性格”,比如PN结电压飙升,二极管、三极管参数异常,铝电解电容的等效串联电阻ESR也会突变。低温还可能导致电路振荡、不稳定、响应变慢等问题。

冷热交替的暴击:模块频繁在高温和低温间切换,会产生热冲击,轻则焊点开裂,重则器件本身损坏。不同材料的焊接点和引脚还会因热电偶效应产生小电压误差,影响电路正常工作。

汽车电子的热设计分三个层次:

系统级热设计整车厂主导:主要针对大功率模块,比如电动车的高压电池、车载充电器、DC-DC转换器等,得考虑整个车的散热布局。

板级热设计模块内部:针对电路板和散热器,通过软件仿真优化布局。因为模块需要防水,外壳是密闭的,散热设计格外重要。

元器件级热设计(选型阶段):从器件选型开始就要考虑稳态长期工作和暂态瞬间发热的散热能力。现在电动车功率越来越大,效率难提升,发热问题更突出。

散热方式分两类:

主动散热(需要外部动力):

风冷:用风扇吹,常见且简单。为了防尘防水,通常用空调过滤后的冷风,分“连续流”一端进一端出和平行流多股气流分配。

液冷:用液体(水、乙二醇等)循环带走热量,安静、降温稳定,但成本高(需要泵和管道)。电动车的大功率模块(如逆变器)必须用液冷。

被动散热(自然冷却):

靠外壳和金属散热器自然散热,无噪音、无机械故障,但散热能力有限,只适合低功率模块。传统汽车电子大多用这种方式,行驶时的自然风能辅助散热。

实用调整技巧:

电路板多加两层内层,帮助散热;

连接器用铜螺丝,降低热阻;

外壳涂黑色,增强热辐射效率。

汽车电子模块对环境温度有很苛刻的要求,主要体现在环境温度的标准定义中。在第1章中有关于温度的详细分析。即使我们采用了汽车级别的器件,散热设计的不周也会导致器件烧毁或者寿命严重缩短。因此,汽车电子中的热设计往往处在非常重要的地位。广义的热设计,并不仅需要面对高温,而是需要全面考虑整个温度范围,考虑高温、低温甚至是冷热交替对电路造成负面的影响。

①高温的影响:由器件损耗引起的温度急剧上升可能导致超过器件使用范围,甚至直接让器件烧毁。由于器件与环境温度之间过大的温差,使得不同热性质材料的器件产生较大的机械应力,导致脆弱的结构部分受力过大和诱发早期失效。高温也对元件可靠性产生巨大的影响,根据阿伦尼乌斯方程可得:温度每升高10℃,器件的寿命会缩减一半,这个规律也可称 为“10 ℃法则”。

②低温的影响:半导体器件的性能在低温下会发生显著变化,受影响的是器件本身的参数。具有代表性的例子是PN结电压在低温下会大大升高,二极管和三极管都会受到明显的影响,并且大部分器件都有温度系数,甚至有些期间会突变,比如铝电解电容的ESR。低温还可能对电路产生振荡、不稳定、过冲和速度变慢等影响。

③冷热交替产生热冲击:电路从高温到低温,然后又从低温到高温。这种状况会造成热冲击,也会毁坏器件焊接点和器件本身。在测量电路中,由于焊接材料和器件引脚材料并不相同,温度梯度可能由热电偶效应会产生小电压误差,使得电路产生问题。

汽车电子模块的热分析和热设计技术,就是考虑以上3种不同的温度条件对模块的影响特别着重于高温的分析,低温的影响一般在电路的最坏分析之中作为分析内容之一,热冲击则在器件选型和生产工艺中涉及。因此在这里所谈的热分析和热设计,就是分析模块内部的各个功能和器件的热损耗与模块整体的散热特性,通过选型和优化,降低器件本身的功率损耗并提高整个散热效果,将模块内部的热量散发至汽车的外部环境中,确保模块可靠和安全的工作。

(1)热设计汽车电子的热设计可分为3个层次:系统级的热设计,一般由整车厂主导下进行,是对电子模块和发热部件整体的热设计;板级热设计,是针对模块内部的电路板和散热器等所展开的;元器件级的热设计,是对于所有的器件进行的。

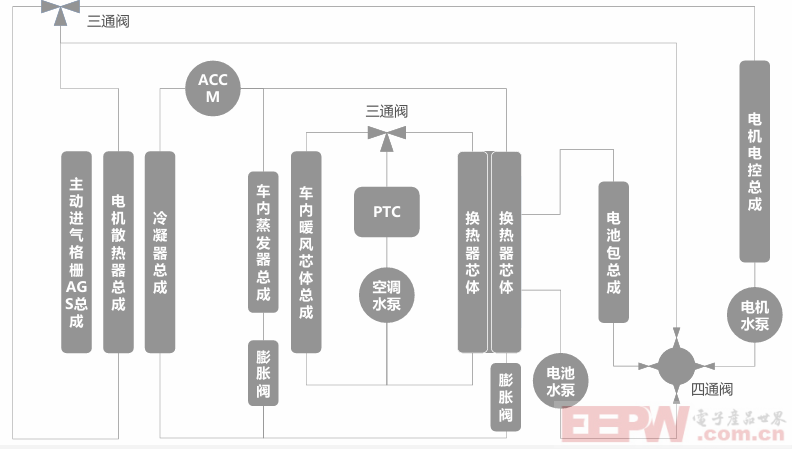

①系统级的热设计:传统的汽车电子领域中,大部分模块由于发热量较小并不需要专门对此进行分析和设计。在混合动力和电动车的研发中,高压电池、电池保护器、车载充电器和DC-DC转换器等大功率模块的热量散发是整车研究的重要内容。

②板级热设计:对于大部分汽车电子产品来说,板级热设计是非常重要的。考虑的内容主要是由发热元件在模块内部环境中的散热情况。一般为了防水设计,外壳都是需要密闭的,因此此项内容格外重要。板级热设计一般通过软件仿真完成,在印制电路板布线完成后可以进行。

③元器件级的热设计:元器件的热设计开始于器件选型时,一般可以分为稳态分析和暂 态分析两种。在目前的电动汽车和插入式混合动力车的开发中,部件大功率化非常明显。在效率很难提高时,越大的功率意味着越大的功率损耗,绝大部分能量以热能的形式释放出来。因此对于现在的汽车电子来说热分析和热设计越来越重要。

(2)热分析 热分析大部分都是围绕着散热进行的。散热就是热量传递,其传递方式主要有3种:热传导、热对流和热辐射。

①热传导:物质本身或当物质与物质接触时的能量传递,这是最普遍的一种热传递方式

②热对流:流动的流体(气体或液体)将热带走的热传递方式。

③热辐射:指的是依靠射线辐射传递热量。 这3种散热方式都不是孤立的,在大部分常见的热量传递中,这3种散热方式都是同时发生、共同起作用的。对于一个模块来说,首先需要考虑系统可以采取的散热方式

(3)散热方式按照从模块带走热量的方式,分为主动散热和被动散热

①主动散热:对于主动散热可进一步细分为强制风冷、液体冷却等风冷散热,主动散热中最常见且非常简单的散热方式,使用风扇带走模块耗散的热量。从防尘防水的角度,一般考虑系统使用风扇对一片区域进行散热,并使用空调产生的经过过滤的冷风,效果是比较好的。将冷空气送人模块的外壳包装内,一般可采取两种方式:连续流和平行流。连续流是空气从包装的一端流人、从另一端流出;平行流是相同流速的总气流被分成几股,分别流入模块的内部,要根据内部的结构对空气进行分配。 液体冷使用液体在泵的带动下强制循环带走模块内部耗散的热量。一般通过金属的管道将大功率的模块直接与金属散热板相连,与风冷相比,具有安静,降温稳定和对环境依赖小等优点。液体的传热介质可以采用水、乙二醇甚至制冷剂,粘度比大多数油低,有较高的传热系数。模块的散热板和传热介质之间进行传热的速率取决于液体的热导率、粘度、密度和流动速率等。在相同流速下,大多数直接接触式流体传热速率远高于空气。但是采用液冷需要考虑冷却液的循环回路和增压泵,这些都大大增加了成本。传统的汽车电子模块是很少采用此种散热模式的;但是在新能源汽车上,大功率DC-DC变换器、充电机和逆变器都必须采用液 冷的方式才能完成正常的工作。

② 被动散热:也称为自然冷却,具有无机械故障、可靠性高、无空气流动和无噪声等特点模块主要是依靠其外壳进行直接的热传导式散热,内部较热的器件可采用金属散热器进行散热。由于汽车行驶中会产生一定的自然风,也就会被外部空气吸收较多的热量。采用被动散热的方式,散热的功率受到一定的限制,只能用于低功率的场合。目前绝大多数的传统的汽车电子模块都是采用自然冷却的方式。

对于模块热设计的方式,可采取不同的方式对原有的设计进行调整,以下的一些方法经过 测试较为有效:

①在原来的基础上多增加两层印制电路板的内层,可以起到很好的散热效果。

②)在连接器中采用铜材质的螺丝,可使模块内部空气对外部环境有一个相对低的热阻,以达到模块整体散热的目的。模块的外壳采用黑色,以增大模块散热的效率。

总结:汽车电子热设计得兼顾高温、低温、冷热交替,从系统到器件层层优化,散热方式选主动还是被动,得看功率大小和成本承受能力。

我要赚赏金

我要赚赏金