如果您一直从事HDI(高密度互连)技术相关工作,您可能已经注意到行业正在不断突破可能的界限。传统的HDI设计依赖于尺寸约为4密耳的激光钻孔微过孔,其焊盘直径通常要比过孔大8-10密耳。但技术从未停滞不前,如今Ultra HDI(超高密度互连)正将这一切提升到一个全新的水平,以以往难以想象的方式重新定义过孔结构和密度。

Ultra HDI:尺寸微缩化

Ultra HDI技术的核心在于将印刷电路板的特征尺寸推向极致,这不仅包括走线,也包括微过孔。我们现在看到的过孔尺寸小至2密耳,焊盘的绝对最小尺寸为6密耳——尽管8密耳仍然是可靠性的最佳选择。更直观地说,这意味着你可以实现一个75微米的过孔配以8-10密耳的焊盘,从而显著缩小PCB的占位面积,并能够使用高密度元件。

这为何重要?因为随着电子设备变得越来越复杂和紧凑,对更高互连密度的需求持续增长。Ultra HDI使得在更小的空间内集成更多功能而不牺牲可靠性成为可能。这对于那些推动小型化极限的行业(如航空航天、医疗设备和高性能计算)而言,是一项颠覆性的技术。

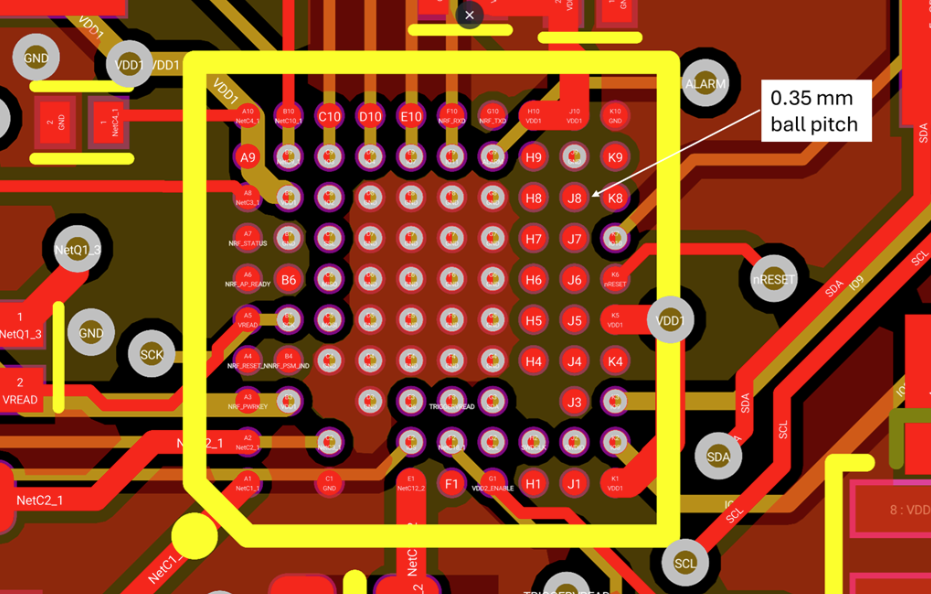

像 nRF52840 这样的小型芯片级封装需要采用盘中孔扇出的小型过孔,这要求HDI设计,而Ultra HDI使得这些封装在PCB中的应用更加便捷。

Ultra HDI背后的技术

那么,是什么使得Ultra HDI成为可能?答案在于先进的积层技术、超薄材料和精确的过孔填充技术。

首先,我们来谈谈积层技术。Ultra HDI依赖极其薄的介质层和超薄铜箔(例如,1/4 oz./sq. ft. 的铜厚)来实现其严格的公差。与粗糙的蚀刻相比,这些薄型材料允许制造具有更精细特征和更紧公差的线路,这有助于在薄层上保持信号完整性。实现这一点的关键在于将过孔的纵横比(材料厚度与过孔直径之比)保持在1:1以下。例如,如果你设计一个2密耳的过孔,你的介质层厚度必须小于2密耳。这通常意味着需要使用35微米甚至25微米的介质材料。稍大的3密耳过孔或许可以允许2密耳的介质层,但在任何情况下,精度都至关重要。

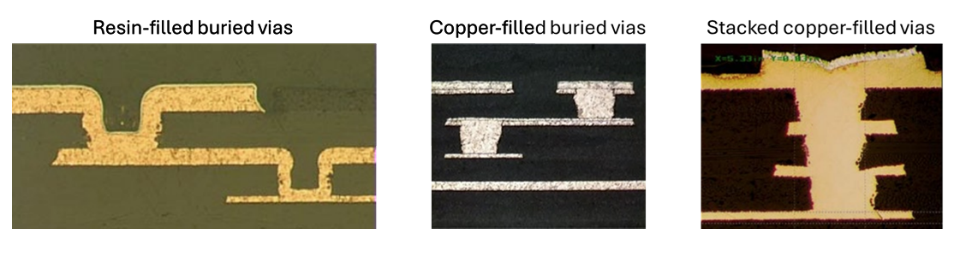

其次,是填充内部Ultra HDI层中的埋入式过孔的挑战。在这种尺度下,交错式埋孔的树脂填充不再是一个可靠的选择,因为PCB材料树脂将难以填充埋孔中的空隙。相反,过孔必须进行铜填充,以确保可靠的电气性能和结构完整性。铜填充过孔增强了信号完整性和热性能,这两者对于高频应用和具有极端空间限制的设计都至关重要。通过消除气隙并改善导电性,铜填充有助于确保Ultra HDI的可靠性。

Ultra HDI对过孔结构的影响

Ultra HDI 的最大优势之一在于能够将高速信号的走线整合到更少的层数中。例如,一个需要最小 2 mil 走线宽度和最小 4 mil 过孔直径的 HDI 设计,可以通过采用 1 mil 走线宽度和 2-3 mil 过孔直径的 Ultra HDI 设计实现更高的密度。由于过孔更小、介质层更薄,设计人员可以在相同的阻抗下,以更细的走线宽度,在高密度元件中实现每平方英寸更多的走线。

此外,Ultra HDI改善了电源分配和热管理。铜填充过孔的使用增强了散热,这对于高功率应用至关重要。更小的过孔结构也减少了寄生电容和电感,从而在高速和射频设计中实现更好的性能。因此,需要精确信号性能的行业,如电信和先进计算,正迅速采用Ultra HDI以满足其不断发展的需求。

这对过孔结构的影响是深远的。对于下一代设计,传统的过孔甚至传统的微过孔已不再足够。Ultra HDI实现了具有更紧间距的堆叠式和交错式过孔结构,从而改善了层间互连性和设计灵活性。这使得电路板空间的利用更加高效,并增强了关键任务应用的可靠性。

早期规划与制造伙伴关系

Ultra HDI技术令人振奋,但也带来了新的复杂性。由于公差如此之小且材料先进,制造过程不容掉以轻心。这就是为什么与您的PCB制造商早期协作至关重要。

为Ultra HDI进行设计不仅仅是缩小过孔尺寸;更重要的是确保从材料选择到制造工艺的整个流程都经过优化,从而取得成功。在设计阶段与制造商紧密合作,有助于在潜在问题演变成代价高昂的难题之前就发现它们。鉴于所需的精度,即使是早期的小幅调整也能避免日后出现重大问题。

将技术推向这个水平可能会带来额外的制造成本。但采取积极主动的方法有助于控制这些费用。通过早期与制造商合作,您可以确保流程优化到位,从而降低昂贵重新设计的风险,并提高整体可制造性。

如果您正在从事要求更高密度、更好信号完整性和顶级性能的设计,那么Ultra HDI可能就是您正在寻找的解决方案。但请记住,Ultra HDI的成功始于规划。在流程早期就与经验丰富的制造商接洽,可能成为区分一个成功设计与一个需要昂贵返工的设计的关键所在。

我要赚赏金

我要赚赏金