电池性能对车辆的整体性能起着至关重要的作用(图 1)。与电动汽车行业的许多工程师一样,我们必须优化能源使用、管理热负荷并遵守严格的安全和性能限制。例如,一个关键的竞争约束将电池系统功率输出限制在 80 kW。这种限制,加上高速赛车的要求和长时间的热应力(特别是在夏季),需要一个可以管理瞬时和长期功率输出的先进电池管理系统 (BMS)。开发 BMS 算法面临着巨大的挑战,特别是对于缺乏电池系统本身精确模型的团队而言。

图 1. Dynamis PRC 的 SAE 方程式汽车大赛车辆。

我们使用基于模型设计的工作流程,通过 MATLAB,Simulink 以及 Simscape Battery 来应对这些挑战。通过开发电池系统的详细电气和热模型,我们能够更深入地了解其运行特性,并改进作为车辆 BMS 一部分部署的功率限制算法。该算法不仅可以提前估算出保持在规定限度内所需的功率,还可以考虑耐力赛期间的热状况。基于仿真的方法让我们能够使车辆在更接近其安全运行极限的条件下运行,同时也让我们的赛车工程师更好地了解系统行为。最终,它在提高我们车辆的性能方面发挥了关键作用,并帮助我们在去年的比赛中成为意大利排名第一的学生团队。

动机和方法

我们开发 Dynamis PRC BMS 的目标是最大限度地提高车辆电池系统或“蓄电池”(在 SAE 方程式汽车大赛中通常叫法)的性能。主要目标是监控和管理蓄电池的状态,包括荷电状态 (SOC),这直接影响车辆的功率输出和能源效率。BMS 的两个核心元素(均使用基于模型的设计开发)是用于电池系统状态估计的自适应扩展卡尔曼滤波器 (AEKF) 和实时运行的功率限制器,使车辆能够在安全的规则规定的范围内运行,而不会牺牲性能(图 2)。

图 2. 包括功率限制器的 BMS 模型的高级视图。

我们遵循结构化、从微观到宏观的方法:从开发精确的电池模型开始,然后逐步建模整个电池系统及其热特性。建模过程包括通过物理测试收集数据,然后进行模型参数化和验证。我们执行的建模和仿真为 Simulink 中的 AEKF 和功率限制算法的开发提供了信息。

创建、参数化和验证细胞模型

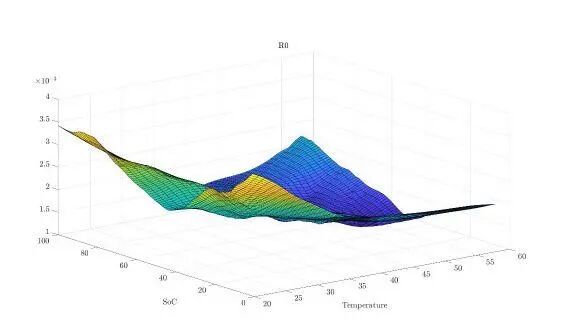

为了开发具有代表性的电池模型,我们首先通过硬件测试收集数据,包括在一系列温度范围内进行的开路电压测试和混合脉冲功率特性 (HPPC) 测试(图 3)。测试结束后,我们在 MATLAB 中清洗、分析和可视化测量数据。这些测试以及我们根据这些测试结果生成的散点图提供了瞬时串联电阻 R₀ 如何随温度和 SOC 变化的洞察(图 4)。

图 3. HPPC 测试期间的电压和温度图。

图 4. 散点图显示了 R₀ 如何随温度和 SOC 变化。

接下来,我们探索了两种电路建模方法:更简单的单极模型和更具表现力的双极模型。后者包括两个电阻-电容 (RC) 对,提供了明显更好的动态保真度。使用 Optimization Toolbox,我们将时域数据拟合到指数衰减函数中,以提取双极配置的 R₁、R₂、τ₁ 和 τ₂(其中 τ = RC)。指数拟合的结果清楚地表明双极模型更为准确,因此我们选择它作为进一步仿真的基础。然后,我们使用 Curve Fitting Toolbox 创建 R₀ 作为温度和 SOC 函数的平滑 3D 曲面拟合,以及 R₁、R₂、τ₁ 和 τ₂ 的类似曲面(图 5)。我们随后将这些平滑表面用作 Simscape 模型和 AEKF 中的查找表 (LUT),从而能够在各种操作条件下高效实时地估计模型参数。

图 5. 3D 表面显示 R₀、R₁、R₂、τ₁ 和 τ₂ 如何随温度和 SOC 变化。

我们在 Simulink 中使用从拟合阶段生成的查找表中提取的模型参数进行了验证。对于我们的开环仿真,电流被用作唯一输入,并且电压的仿真输出直接与 HPPC 测试数据进行比较。该模型准确,平均电压误差仅为 4.5 mV (0.1%)。大部分错误发生在仿真即将结束时,可能是因为模型略微低估了电池的容量,导致低 SOC 时电压出现小幅漂移(图 6)。

图 6. 比较 HPPC 测试的测量电压和仿真电压。

使用 Simscape 和 Simscape Battery 对电池系统进行建模

为了将电池级特性扩展到完整的电池系统模型,我们使用 Simscape 和 Simscape Battery 对电池组中的所有 720 个电池的电气和热行为进行建模,这些电池组由 144 个电池串联排列在五个并联分支上。

单独仿真所有 720 个电池在计算上过于庞大,因此我们专注于单个串联分支(五个并联分支之一),同时考虑不对称电流分布引起的关键非理想因素。这种非理想行为源于母线和互连中的电阻,导致五个分支之间的电流分配不均匀。特别是,第一个分支在物理上最接近电池系统端子连接器,由于其位置和母线的电阻而经历更高的电压降。我们认为这个分支是最关键的仿真分支,因为在功率限制算法中,预测电池电压作为电流的函数非常重要,以避免超过电池电压安全限值 (2-4.25V)。本质上,功率限制算法的 SOC 估计基于该分支,由于其电压下降,该分支代表了五个分支中最差的性能。

在 Simscape 中,我们开发了一个模型,使我们能够同时仿真电池组的电气和热特性。我们首先创建了一个 CellModel_battery 代表 144 个电池的整个系列分支的块,包含从早期拟合工作中得出的温度和 SOC 相关值的查找表(图 7)。然后,我们将五个分支级块组合起来,以表示完整的并行配置(图 8)。

图 7.用于仿真单个并联分支的电气和热特性的 Simscape 模型。

图 8. 具有五个并联分支的电池组的电气和热模型。

这种建模方法使我们能够更好地了解电池系统中不均匀的电流分布,并观察它如何影响电压动态 - 特别是在压力最大的串联分支中。当我们将其仿真输出与在汽车越野赛期间从赛道上的车辆捕获的测量输出进行比较时,该模型被证明是相当准确的(图 9)。此外,它还提供了有关冷却要求和分支之间的热耦合的重要见解。

图 9. 仿真电池系统电压(红色)与轨道测试期间电流(黑色)波动时捕获的测量电压(蓝色)的比较。

实现和部署 AEKF 和功率限制器

高保真 Simscape 模型在帮助我们理解和描述电池系统的动态行为以及使我们在早期设计和验证阶段获得深刻见解方面发挥了至关重要的作用。为了在车辆的 STM32 微控制器上部署我们的功率限制器算法,我们需要一个计算效率更高的解决方案来估算 SOC,这是管理电力使用的关键输入。在 Simulink 中,我们基于 Simscape 模型开发了降阶状态空间模型,并将其实现为用于嵌入式部署的 AEKF。为了验证这个简化模型,我们将其 SOC 估计值与更复杂的 Simscape 模型的 SOC 估计值进行了比较,发现差异在可接受的范围内。

在 Simulink 中继续,我们开发了功率限制算法。该算法根据 SOC 估计、热限制(最高 60°C)和竞争规则来限制最大允许功率(图 10)。

图 10. 功能限制器的 Simulink 模型。

此前,我们使用过一些较为基础的方法,包括基于模型参考自适应系统 (MRAS) 算法的方法,但该方法在最近的耐力赛中已被证明存在问题。AEKF 提供了更平滑的 SOC 估计,而没有我们在 MRAS 算法中看到的显著误差峰值(图 11)。我们对 AEKF 和功率限制器进行了闭环仿真,以验证两个模型的功能和集成。

图 11. EKF(蓝色)和 MRAS(红色)方法的 SOC 估计的平方误差。

我们验证了模型后,就使用 Embedded Coder 生成了用于在 STM32 微控制器上部署的 C 代码。初始实现消耗了微控制器大约 75% 的 RAM 和 20% 的 ROM。在应用了一些优化技术之后,例如将数据类型从双精度(64 位)更改为单精度(32 位)、简化查找表以及调整 Simulink 中的代码生成选项,我们将内存使用率降低到 RAM 的 2% 以下和 ROM 的 3% 以下。通过在车辆微控制器上部署优化代码,我们准备开始进行广泛的轨道测试,在实际驾驶条件下对系统进行评估。

以基于模型的设计驾驭未来

使用 MATLAB 和 Simulink 进行基于模型的设计是我们电池系统开发每个阶段的核心——从分析实验电池数据到在 Simscape 中创建单个电池的精确模型,仿真整个电池组的热和电行为,最终实现和部署强大的功率限制算法。

前几年,由于 SOC 估计技术不够准确,我们的赛车工程师不得不采取更为保守的驾驶策略,导致赛道性能下降。今年,通过经过验证的电池模型和可靠、优化的功率限制算法,我们能够更加自信地将车辆推向其性能极限。建模和估算的改进不仅带来了更好的比赛结果,而且还让我们更深入地了解电池系统在现实条件下的表现。

随着一些 Dynamis PRC 团队成员毕业,其他人则继续在此基础上改进模型、增强算法,并年复一年地继续释放车辆的更多性能。

我要赚赏金

我要赚赏金