前言

随着电子系统日趋紧凑且功率密度持续攀升,热管理已超越传统的舒适性与可靠性范畴,成为影响系统性能与安全的核心要素。这推动工程师进一步了解驱动 48V 高功率系统的应用动因,以及在此电压等级下解决热管理问题所面临的工程技术挑战。

日益增长的能源需求正加速 48V 电源架构在两个重点领域的普及——电动汽车 (EV)以及人工智能 (AI) 数据中心。

与传统的 12V 汽车电气系统相比,48V 系统能够提升整车电源能效、减轻线束重量,并集成更先进的安全功能。在数据中心领域,48V 供电架构凭借其降低传输损耗、简化电源转换等优势,正获得越来越多青睐。尽管这两个市场服务的终端用户迥异,但其对高效热管理技术均存在迫切需求,以有效散发系统运行中产生的多余热量。

01电动汽车与数据中心如何受益于 48V 电源

向 48V 架构转型的基本原理遵循功率公式:功率 (P)=电压 (V)×电流 (I)。

提升电压可在维持相同功率水平的前提下降低电流,进而允许使用更细、更轻的导线——这是电动汽车和数据中心工程师共同追求的方向。

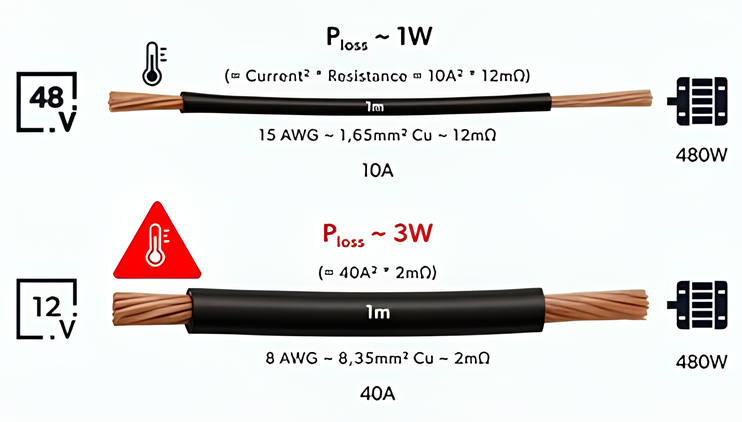

下图展示了一个控制 480W 电机的简单实例。

功率损耗改善示例

在汽车应用中,48V 技术已取得实质性进展——除了驱动各类泵和风扇外,已广泛应用于主动悬架与电动涡轮增压子系统。这些应用所能承载的负载已远超传统 12V 系统的能力范围,同时又避免了高压 (HV) 主牵引系统 (>400V) 所需的复杂安全措施。

在数据中心领域,超大规模服务商正部署 48V 架构来驱动风冷和液冷系统,以提高电能使用效率 (PUE),并通过优化配电架构减少电压转换级数,从而提高能效。由于功率损耗与电流的平方成正比 (P=I²R),更高电压可显著降低此类损耗。与 12V 系统相比,48V 系统能将配电损耗降低至原来的 1/16——这对于需要管理成千上万台服务器供电的企业极具吸引力。

0248V 架构优势根源

48V 在效率与安全之间取得了精准平衡,超过此电压等级将显著增加复杂性。直流电压超过 60V 的系统将被划入危险电压范畴,需遵循 IEC 60950 与 ISO 6469 等 OSHA 指南/标准中的严格绝缘、隔离与防护要求,这会显著增加产品设计与认证的成本及复杂度。

此外,耐压等级更高的元器件(如电容、MOSFET 与连接器) 通常价格更昂贵、货源更稀缺,且在空间受限的设计中更难集成。在更高电压与开关频率下,电磁干扰 (EMI)等问题也会更加复杂,并可能引发性能与可靠性问题。因此,48V 成为一个理想选择——电压足够高,能够实现显著的节能效果;同时又足够低,可避免高压系统带来的法规、设计、测试及成本负担。

尽管优势显著,48V 系统仍为电动汽车热管理设计带来一系列独特挑战。下面将对三大核心问题进行详细分析:

电压瞬变

虽标称“48V”,但实际系统必须能够耐受因瞬变现象导致的更高电压。负载突降、感性负载反冲等电源异常可能将电压推高至 70V 以上。ISO 21780 和 LV 148 等国际汽车标准明确要求系统具备强大的瞬变处理能力。例如,在设计电机控制芯片时,建议汽车工程师选用额定工作电压为 90V 的高压 MOSFET 驱动器,以确保提供足够的余量来安全吸收瞬变能量,避免系统损坏。

平台兼容性与小型化限制

汽车电子控制单元 (ECU) 必须结构紧凑并能适配多种车型平台。各平台可能对外形尺寸有特定要求,因此需要灵活的硬件与软件解决方案。此外,支持空中升级 (OTA) 和存储大量数据的能力也要求更大的闪存容量,因此需要具有大存储容量、高度集成且可编程的解决方案。

可靠性与边界条件

电池冷却系统必须在极端温度和振动条件下保持可靠运行。ECU 需要确保风机即使面临气流阻塞或其他边界条件时,仍能平稳启动并维持运行。这要求模数转换 (ADC) 能够精确感知负载变化与系统参数,从而使 ECU 能检测气流阻塞等异常情况,并据此调整风机运行。

03拓展热管理视野

数据中心的 48V 架构

虽然数据中心无需应对汽车系统中的机械应力,但 48V 环境下的热管理同样至关重要。随着数据中心功率密度持续上升,传统风冷方案逐渐无法满足需求——行业必须向先进热管理方案转型,以优化散热并提升 PUE 指标。

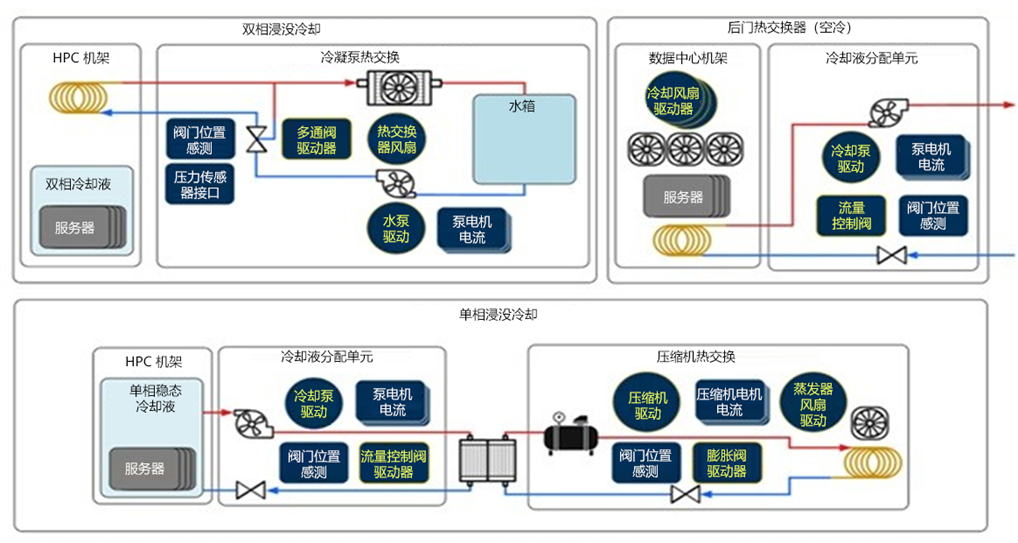

现代服务器和存储机架的功率密度不断攀升,AI 服务器机架功率甚至超过 20kW。当电流流经稳压模块、配电网络、中央处理器 (CPU)、电源单元 (PSU) 及不间断电源系统 (UPS) 时,热量会快速积聚。如果没有先进的冷却技术 (包括风冷、液冷、单相与双相浸没式冷却、直接芯片冷却等),系统可能降频、失效或能源严重浪费。

部分领先的数据中心厂商已发布采用 48V 配电母线的开放硬件设计,但也报告了在元器件采购与热管理方面遇到的挑战——这凸显了可靠、集成化的供电与冷却解决方案的重要性。

数据中心采用 48V 电源架构的关键优势包括:

降低转换级数

传统 12V 系统需要多级电源转换。48V 系统简化了电源转换流程,可直接转换成不同组件所需的电压,提升了整体配电效率与性能。

支持高需求工作负载

48V 架构更适合为图形处理器(GPU)和专用加速器等高性能计算资源供电。

减少发热量

48V 系统中的更低电流显著降低了配电过程中的热量产生。效率的提升降低了对数据中心冷却能力的要求。

支持高密度配置

48V 架构非常适合高密度服务器部署,能够利用更小的元器件实现高效电力供应。这对在紧凑空间内管理热负荷至关重要。

数据中心热管理框图

04助力工程师优化 48V 转型

基于此,在选择用于热管理的元器件时,应重点关注以下特性:

1宽工作电压范围 (5.5V 至 90V)

支持 12V 至 48V 架构的广泛应用,并能承受严苛的瞬变事件。

2内置诊断与故障保护

防止欠压/过压、过热及功率桥故障。

3基于高频注入 (HFI) 的无传感器电机控制

省去外置传感器,降低物料清单 (BoM) 成本,提高系统可靠性;而智能电机驱动器、电流传感器与栅极驱动器等组件则有助于进一步提升能效。

掌握这些特性后,工程师能够构建结构紧凑、软件定义的热管理模块,满足下一代电动汽车与高密度数据中心对响应速度与运行效率的严苛要求。

共同的挑战,战略性的机遇

随着功率需求不断上升、系统持续向更高集成度与电气化发展,48V 架构在效率提升与线束简化方面展现出明显优势。

但随之也带来了新的设计挑战——尤其在热管理方面,即便是微小失误也可能导致性能下降、安全隐患甚至灾难性的系统故障。无论是管理电动汽车鼓风机风扇,还是 AI 数据中心机架式冷却系统,48V 所面临的挑战都惊人地相似——瞬态防护、功率密度、实时监测以及负载下的可靠性。

我要赚赏金

我要赚赏金