全球汽车制造商(OEM)都在宣布推出新型电动汽车(EV)、混合动力电动汽车(HEV)和48V轻型混合动力电动汽车(MHEV)的积极计划。纯电动汽车正在实现两位数的增长率。48V MHEV系统正在崛起,将为标准内燃机(ICE)上的发动机子系统带来电气化。48V轻型混合动力设计的低成本及其改造现有传动系统的能力将进一步加速对汽车应用中功率电子设备的需求。

随着汽车设计转向电气化,高瓦数功率电子设备成为新型电子传动系统和电池系统的关键部件。这些高瓦数电子设备需要与低压数字控制器通信并由其控制,这需要在控制器和电力系统之间进行电气隔离。在这些应用中,电流隔离(通常是基于半导体的隔离)是必须的,以允许数字控制器安全地和现代EV高压系统进行连接。

一、EV系统概述

为了与传统的ICE车辆进行竞争,EV/HEV中使用的电池必须具有非常高的能量存储密度,接近零自泄漏电流并且能够在几分钟而不是几小时内充电。此外,电池管理和相关的电源转换系统必须具有最小化尺寸和重量,并且在向电动机提供大量的高效供电的时候“啜饮”电池电流。现代EV/HEV设计在传动系统和能量存储/转换系统中使用模块化部件。

EV/HEV电池管理系统通常包括四个主要电路组件:

车载充电器(OBC):锂离子电池提供的能量存储由车载充电器进行充电,该充电器由具有功率因数校正的交流-直流转换器组成,并由电池管理系统监控。

电池管理系统(BMS):电池单元由BMS监控和管理,以确保高效和安全。BMS控制各个电池的充电、健康状态、放电深度和调节。

DC/DC转换器:DC/DC转换器将高压电池连接到内部12V直流网络,该网络为配件提供电源并向本地开关转换器提供偏置。

主逆变器:主逆变器驱动电动机,用于再生制动,并将能量返回到电池。

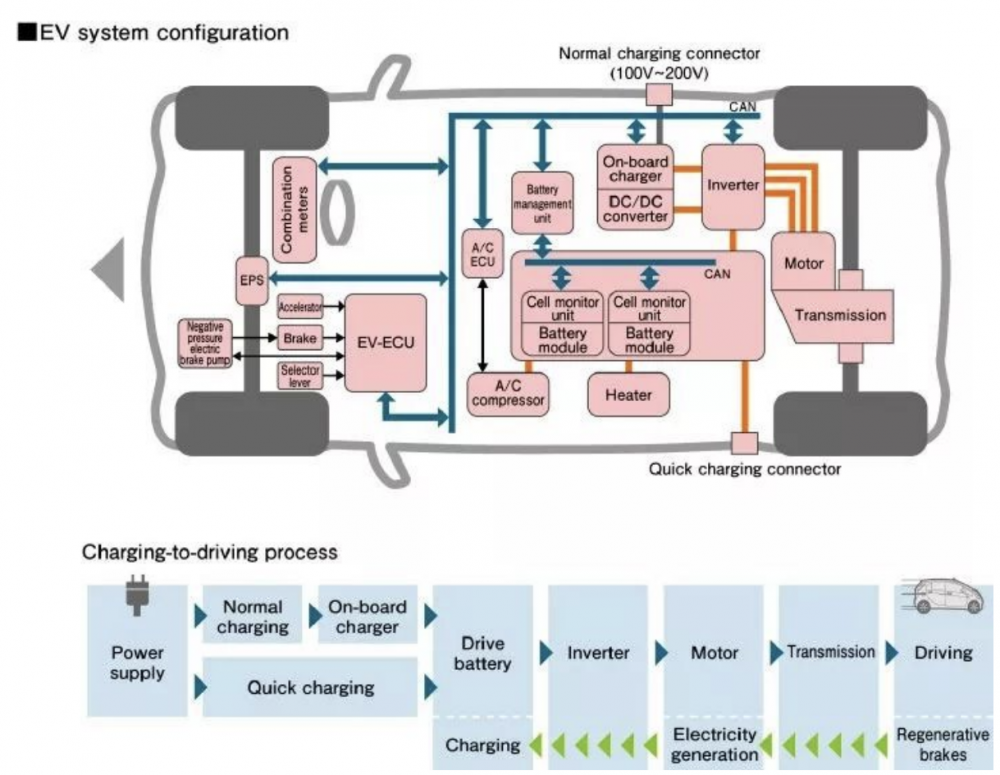

图1展示了这些系统以及需要在EV中控制或通信的许多其他子系统。

图1. 汽车EV系统架构示例

EV系统需要强大的高性能隔离,以便与数字控制器连接,从而可以保护它们免受高达300V以上电压的影响。这些子系统,例如图2中所示的OBC,通常通过CAN总线进行控制,CAN总线同样需要与车辆中的其他子系统隔离。

由于高电流和电气开关,EV中的低压控制器通常需要在嘈杂的连接环境下将数字通信信号发送到位于高压子系统中的其他组件。此外,高压功率晶体管需要由低压控制器控制和隔离,低压控制器还需要测量系统中其他高压部分的电流或电压。

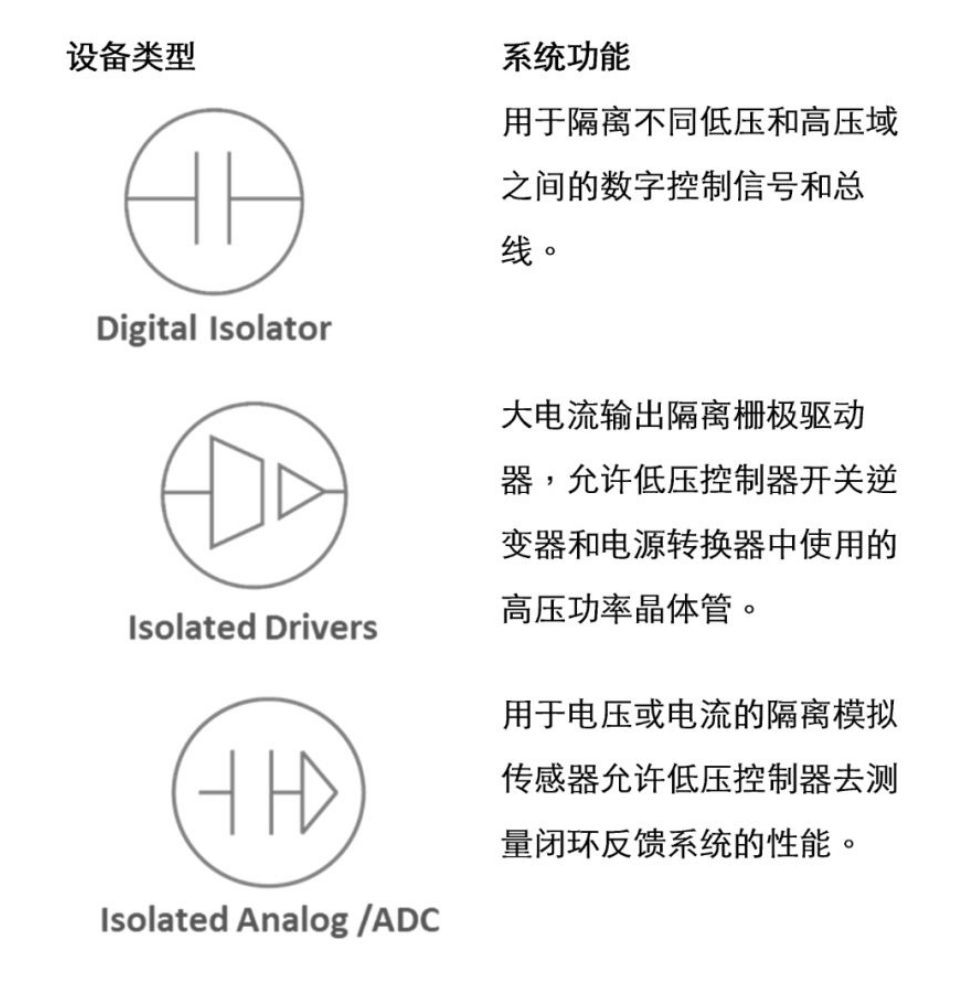

EV之外的其他系统,例如充电桩,具有类似的系统要求和隔离需求。如表1中所示的隔离元器件经常用于EV系统中的通信和控制。

表1. 电动车辆系统中使用的隔离元器件

虽然在电动汽车中已经使用了不同类型的隔离技术,但制造商正越来越多地转向基于半导体的现代隔离技术,而不再使用基于光耦合器的旧解决方案。与光耦合器在要求苛刻的汽车应用中相比,这些现代隔离器具有许多优势,包括更长的使用寿命、显著提高的温度和老化的稳定性、更快的开关速度和更高的抗噪性。

随着汽车供应商采用宽带隙功率晶体管(如氮化镓(GaN)或碳化硅(SiC))去满足不断增加的功率密度,基于半导体的隔离的优势变得至关重要。这些GaN或SiC系统通常使用更高的开关速度来减小系统磁性材料的尺寸,但是会导致显著的更高电噪声。半导体隔离是应对这些更高速度和更高嘈杂环境的理想选择。

缩小这些系统的尺寸并增加功率密度会使工作温度升高,这会使光耦合器过应力并降低其性能。基于半导体的隔离在这些更高的温度范围内具有明显更好的性能和可靠性,这使其成为汽车EV设计的理想选择。

二、车载充电器(OBC)概述

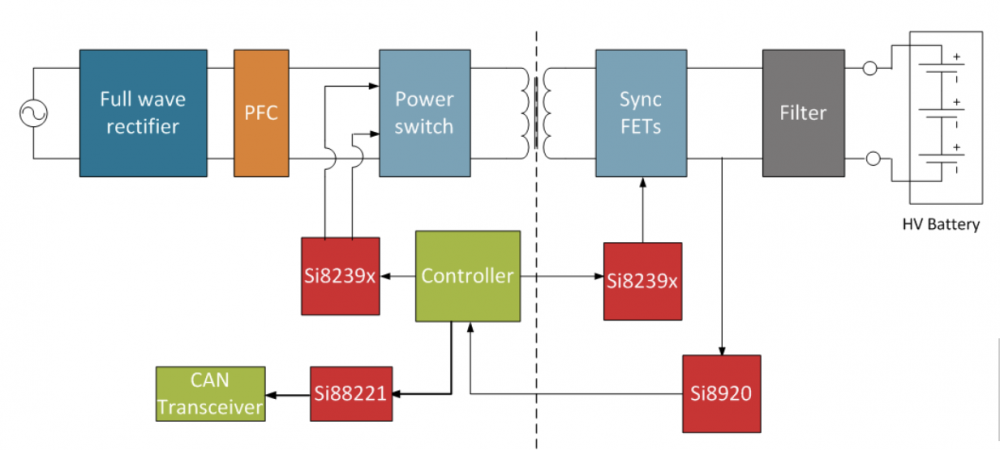

OBC系统(参见图2中的简化框图)负责将标准交流充电源转换为用于对车辆中的电池组充电的直流电压。此外,OBC还执行其他关键功能,如电压监控和保护。

图2. 车载充电器系统示例

OBC系统采用交流输入源,通过全波整流器将其转换为高压直流总线电压,并提供功率因数校正(PFC)。产生的直流信号被斩波成开关方波,用于驱动变压器以产生所需的直流输出电压。输入信号的斩波由隔离栅极驱动器(例如Silicon Labs的Si8239x器件)完成。

在隔离栅极驱动器的控制下,可以使用同步场效应晶体管(FET)将输出电压滤波成最终直流电压。使用隔离的模拟传感器(如SiliconLabs的Si892x器件),输出电压能够被监视,以向系统控制器提供闭环反馈。

整个系统可以通过隔离的CAN总线进行监控。CAN总线通过数字隔离器进行隔离,这些隔离器有时也带有集成的DC/DC电源转换器,例如Silicon Labs的Si86xx和Si88xx隔离器。

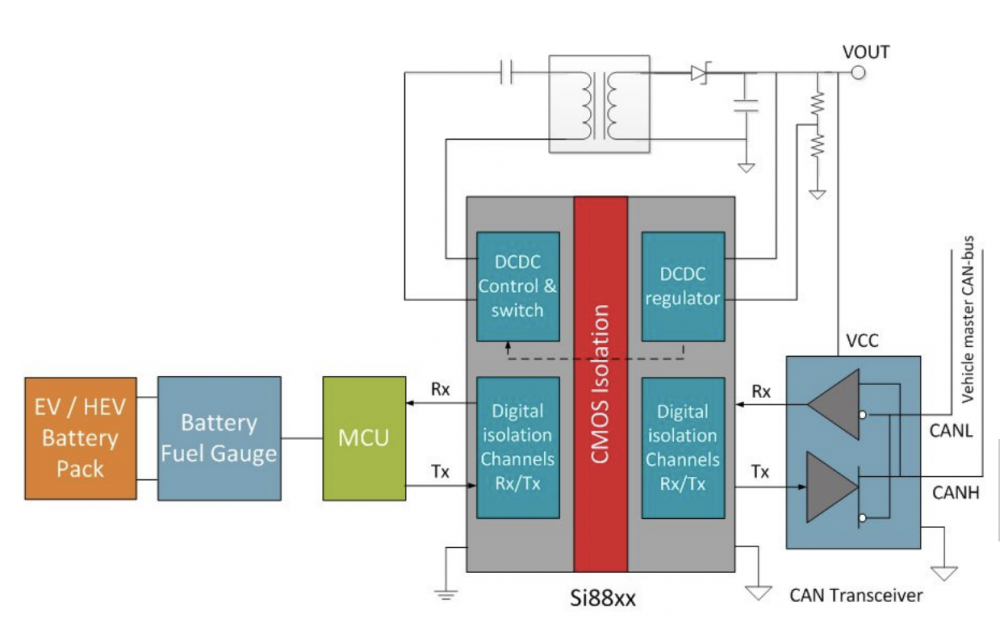

三、电池管理系统(BMS)和CAN总线

如图3所示,这个简化的BMS系统展示了在与一个EV子系统进行连接时信号和电源隔离的重要性。在大多数EV子系统中,CAN总线通过数字隔离与该子系统中的高压隔离。现代数字隔离两侧各需要一个电源为隔离器供电(高压域和低压域)。该电源也可为连接到隔离器的其他设备供电,例如CAN总线收发器。

在图3中,高压域是电池组一侧,低压域是CAN收发器一侧。此示例主要关注CAN总线接口,但微控制器(MCU)和电池组本身之间可能有额外的隔离。

图3. 电池管理系统通信接口

通过使用集成DC-DC转换器的全隔离解决方案,开发人员可以减小整个系统设计的规模和复杂性。这些具有集成功率转换器的隔离解决方案可用于车辆中的许多包含CAN总线收发器的子系统。

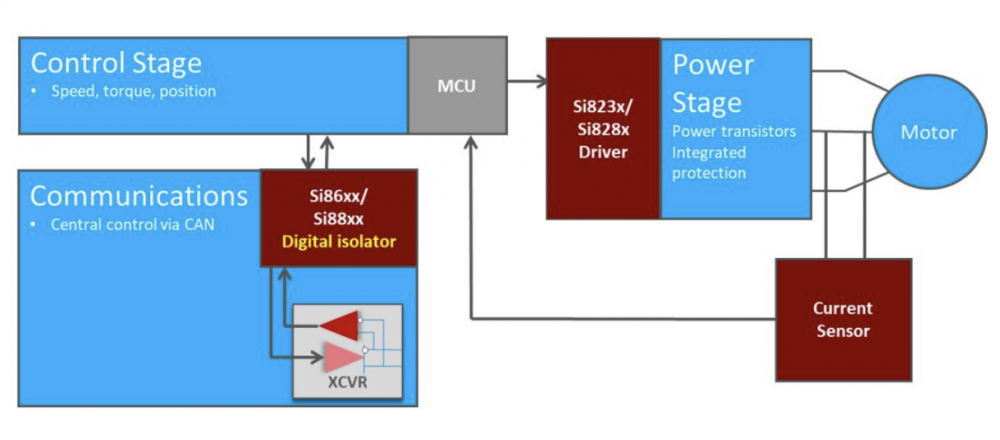

四、牵引马达系统中的隔离

为车轮提供动力是EV的最后阶段,这需要将几个关键的隔离元器件整合到设计中。牵引马达驱动系统需要获取电池的高压直流输出并驱动牵引马达。大多数电动车辆中的牵引马达是交流感应式的。为了驱动马达,牵引马达控制器必须从电池组产生的高压直流电源线上合成出可变交流波形。

这些系统需要在马达控制器和功率晶体管之间采用隔离驱动器。隔离允许低压控制器安全地开关高功率晶体管以产生交流波形。此外,马达控制系统中可能存在隔离的CAN总线,并且有某些方法可以感测驱动马达的电流,以监控速度和转矩。

图4展示了一个使用一系列数字隔离设备的简化的牵引马达控制系统。

图4. 简化的牵引马达控制系统

图4. 简化的牵引马达控制系统

五、其他汽车隔离注意事项

汽车电子必须满足比工业系统更严格的测试和质量标准。大多数汽车客户需要更严格的AECQ-100认证、ISO/TS16949审核合规、扩展的工作温度范围(-40℃至+125℃)和极低的缺陷率。

这些提高的需求意味着汽车电子供应商需要采取额外措施来确保其组件能够满足其客户的需求。需要在晶圆厂、器件封装和最终组装中进行额外的质量控制。

为了提供真正的汽车级器件,这些提高的器件参数也必须得到质量体系和文档的支持,例如零件生产批准程序(PPAP)、国际材料数据系统(IMDS)和中国汽车材料数据系统(CAMDS)。

六、结论

汽车行业电气化的竞争正在加速,每年都有更多车辆来自更多不同制造商。电动汽车的数量和类型的增加为电子供应商创造了在车辆电力电子系统中增加其设备占有率的机会。这些驱动系统中的高电压和噪声环境需要强大的高性能电流隔离,以确保安全可靠的运行。由于不断提高的瓦数和缩小的EV子系统尺寸而带来的持续增加的功率密度产生了苛刻的热和电噪声条件。基于半导体的隔离与传统的光耦合器解决方案相比具有明显的优势,这使其成为这些要求苛刻的EV应用的理想选择。

与工业客户相比,汽车客户需要更宽的工作温度、更高的质量和更严格的文档和系统。能够满足所有这些需求的电子产品供应商,正准备好迎接即将到来的EV浪潮。

我要赚赏金

我要赚赏金