本文介绍了集成电路制造中封装失效的机理和分类。

随着封装技术向小型化、薄型化、轻量化演进,封装缺陷对可靠性的影响愈发凸显,为提升封装质量需深入探究失效机理与分析方法。

封装失效主要分为瞬时灾难性的过应力失效与长期累积导致性能退化的磨损失效,失效负载涵盖机械、热、电、化学等多维度类型,其影响因素涉及材料属性、封装设计、环境条件及工艺参数等,通过试验、模拟仿真或试差法可确定关键因素,本文分述如下:

封装失效机理

封装缺陷的分类

封装失效机理

在先进封装技术持续向高密度集成演进的背景下,封装失效机理的深度剖析已成为提升器件可靠性的核心命题。

机械载荷失效以物理冲击、振动及填充颗粒收缩应力为典型诱因,其本质是材料在应力场下的弹性-塑性形变耦合行为,如硅芯片表面因填充颗粒收缩应力引发的界面分层,或宇宙飞船加速度环境下惯性力导致的脆性断裂,均需通过微纳尺度应力分布模拟与原位力学测试精准溯源。

热载荷失效则聚焦于热-机械耦合效应,芯片粘接固化、回流焊接等工艺引入的高温梯度,会诱发材料间热膨胀系数失配,在封装体内形成局部应力集中,引发蠕变开裂或疲劳裂纹扩展,尤其需关注高密度封装中热管理失效导致的热失控风险,如易燃材料在极端热载荷下的燃烧隐患。

电载荷失效多源于电气过应力事件,如静电放电、电压振荡引发的介质击穿或电迁移加速,在高频高速器件中,电-热耦合效应会加剧热致退化,需结合三维电场仿真与加速寿命试验量化失效阈值。

化学载荷失效则以湿气渗透为核心诱因,塑封料吸湿后不仅会萃取催化剂残留引发界面腐蚀,更会改变介电常数、耗散因子等关键电性能参数,在高电压转换器等场景中,封装体击穿电压的微变可能引发灾难性失效,而环氧聚酰胺等材料在湿热环境下的降解行为,需通过多应力加速试验与材料成分优化协同防控。

值得关注的是,多物理场耦合失效已成为当前研究热点,如热载荷诱发的CTE失配会加剧机械失效,应力辅助腐蚀则可能突破单一失效模式的预测边界,这种非线性交互作用要求失效分析需采用多尺度仿真与原位观测技术,结合大数据驱动的失效模式识别,实现从单因素失效到多场耦合失效的精准溯源,这既是封装技术向更小尺度、更高可靠性演进的必然要求,也是保障先进制程器件长期稳定运行的关键技术支撑。

封装缺陷的分类

在先进封装技术高速演进背景下,封装缺陷的精准识别与控制已成为保障器件可靠性的核心命题。当前,随着系统级封装(SiP)、扇出晶圆级封装(FOWLP)及3D堆叠技术等先进工艺的普及,封装缺陷呈现出更复杂的形态与更隐蔽的诱因。例如,晶圆边缘缺陷在混合键合工艺中尤为突出——单颗边缘颗粒可能引发多芯片堆叠的连锁失效,而3D NAND制造中的湿法蚀刻残留物易导致晶圆边缘破损,直接提升生产线成本。

行业最新动态显示,Koh Young推出的Meister D/D+系列检测系统通过3D莫尔技术与多光谱光学配置,已实现闪亮组件表面裂纹、异物及0201M(008004英寸)SMD焊盘缺陷的亚微米级检测,有效应对了传统二维AOI在反射干扰下的精度瓶颈。

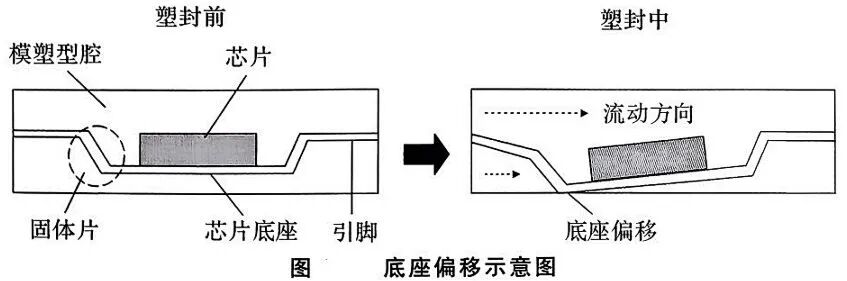

从缺陷类型看,引线变形仍以高密度I/O器件中的横向位移比值x/L为核心指标,其引发的电气短路风险可通过优化引线材料弹性模量与封装压力分布来缓解;底座偏移则多见于TSOP/TQFP等薄型封装,需通过塑封料流动性调控与引线框架刚度增强实现控制。

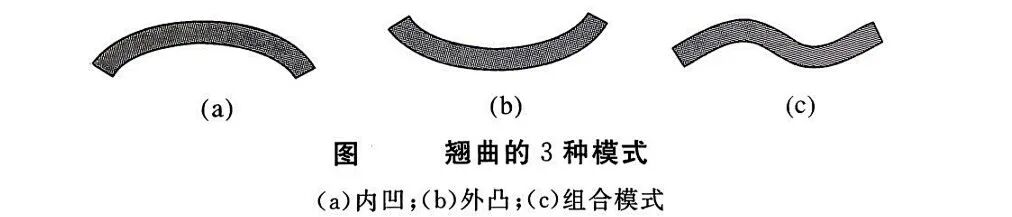

翘曲现象在PBGA器件中表现为焊料球共面性恶化,需结合材料CTE匹配度优化与背封工艺补偿——如大陶瓷基板采用背面封装可降低30%以上的翘曲量。

芯片破裂风险在3D堆叠中尤为显著,晶圆减薄、背面研磨及叠层压力控制是关键预防环节,而玻璃基板技术通过10层RDL布线与80%的CTE匹配度提升,为3D封装提供了热机械稳定性更优的解决方案。

分层缺陷常源于界面污染与固化收缩应力,需通过真空除泡工艺与环氧塑封料(EMC)改性来抑制;空洞问题则需在1-300Torr真空环境下优化熔体前沿流动路径,避免芯片外围开口区域的起泡现象。不均匀封装厚度在晶圆级封装中易引发应力集中,需通过刮刀压力稳定控制与填充粒子均质化处理实现改善。毛边与外来颗粒污染则需强化分型线密封与无尘环境管控,而固化不完全问题可通过后固化工艺与配比精确控制解决。

当前,行业正通过深度学习算法(如改进的YOLOv7)与有限元分析(FEA)实现缺陷的智能识别与工艺优化。随着中国封装产业链在长三角“200公里产业带”的集聚效应显现,国产化设备与材料正推动技术生态重构,而Chiplet标准化与玻璃基板创新,更预示着封装缺陷控制正从单一工艺优化转向系统级可靠性设计的新阶段。

我要赚赏金

我要赚赏金