半导体行业正在经历向更紧凑、更高效封装解决方案的转型。随着移动设备和物联网(IoT)应用对更小、更薄且具有增强电气可靠性的封装提出需求,研究人员将注意力转向3D封装技术。虽然硅基板传统上主导着半导体制造,但玻璃基板正在成为先进电子组件的引人注目的替代方案,特别是在移动设备和物联网应用中。

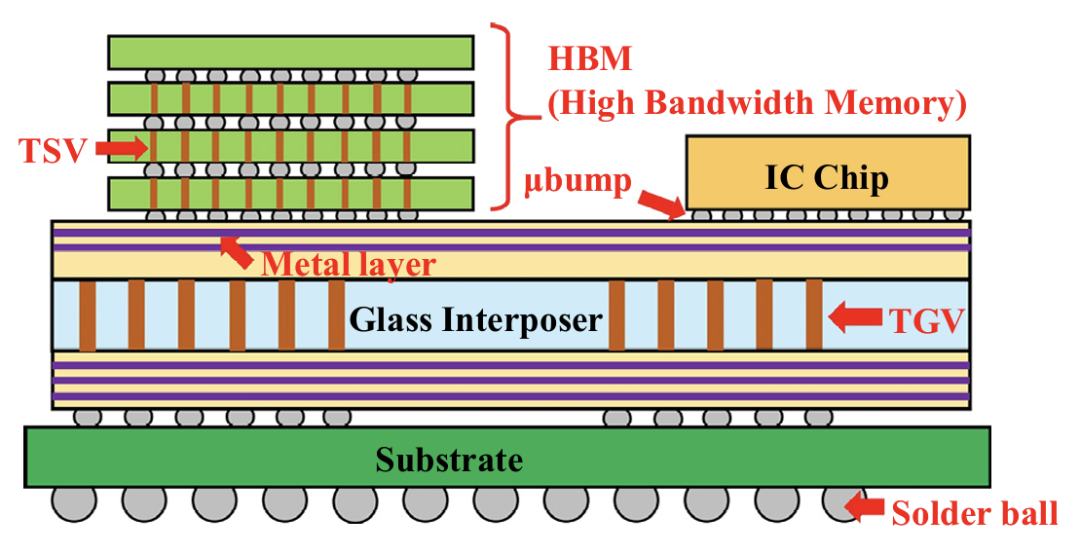

图1:采用玻璃Interposer的2.5D半导体封装 该图展示了在2.5D半导体封装中实施玻璃Interposer与玻璃通孔技术的集成,显示了与HBM存储器、TSV连接和IC芯片的整合。

玻璃通孔基板的市场潜力反映了这种日益增长的兴趣,预测显示从2022年的6000万美元增长到2029年的4.805亿美元,复合年增长率高达34.2%。这种戏剧性的扩张突显了该技术在满足现代半导体封装不断发展需求方面的重要性。

玻璃基板的优势

玻璃材料提供了几个独特的优势,使其特别适合于射频通信和Interposer应用。玻璃的低介电常数和最小电气损耗特性,结合其可变的热膨胀系数,将其定位为精密TGV形成的理想材料。这些特性在保持信号完整性的同时实现芯片之间的可靠电气连接。

TGV技术最重要的优势之一在于与传统引线键合方法相比,能够提供更密集的互连。这种能力允许工程师在有限的空间约束内容纳更多的电气信号,这是现代高密度封装应用的重要要求。此外,在玻璃基板中实施的TGV有效地抑制了与硅基通硅孔(TSV)相关的常见问题,包括串扰和插入损耗。

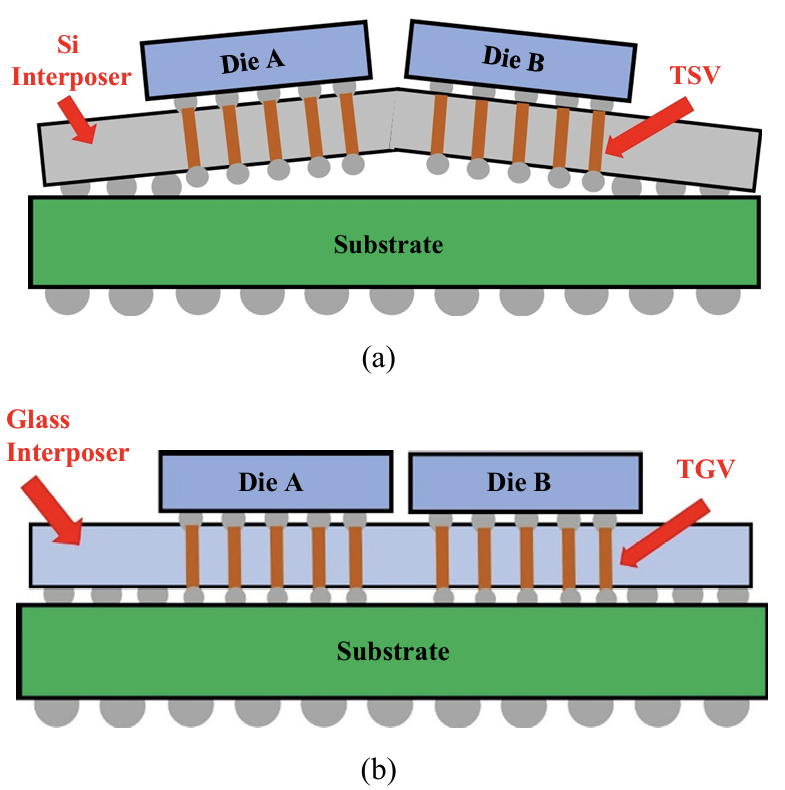

图2:使用不同Interposer材料的2.5D封装,(a) Si Interposer,(b) Glass Interposer 这种比较展示了玻璃Interposer如何与硅Interposer相比在2.5D封装应用中最小化翘曲问题,突显了玻璃材料的热膨胀优势。

玻璃优异的射频透明性使高频信号能够以最小的电气损耗通过TGV传输,在无线通信和雷达应用中产生优越的性能。此外,玻璃基板固有的刚性和绝缘特性,结合其成本效益和大约100微米厚的超薄柔性玻璃基板的可用性,在电子封装应用中提供了显著的优势。

TGV形成技术

激光诱导选择性蚀刻(LISE)

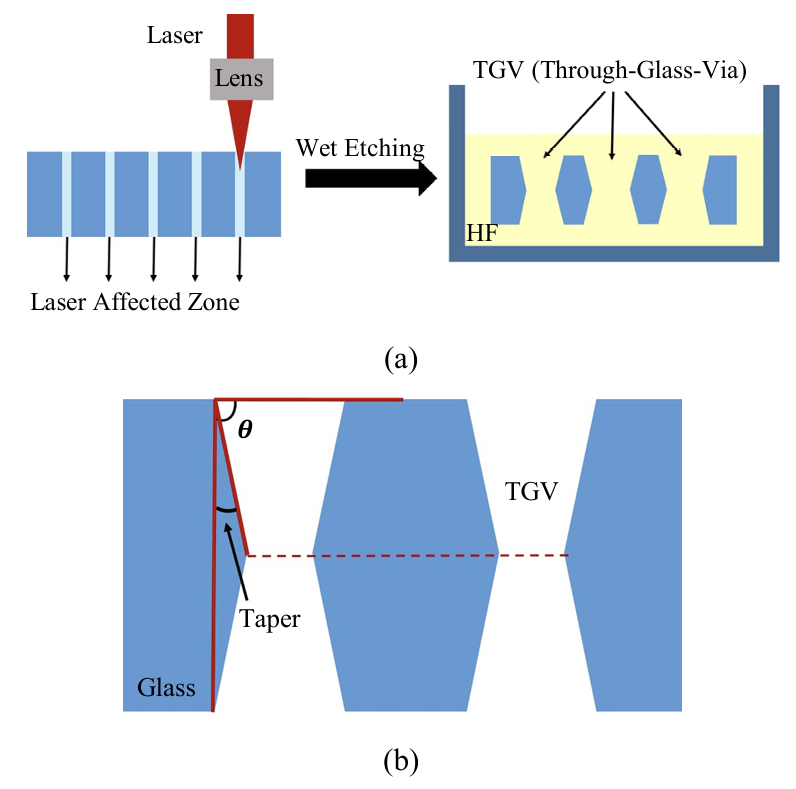

TGV的形成需要复杂的制造技术,激光诱导选择性蚀刻代表了最有发展潜力的方法之一。LISE技术利用激光局部蚀刻被照射区域,通过在飞秒到皮秒的极短持续时间内传递集中的高能激光脉冲来创建精确的图案。

在LISE过程中,激光在最短时间内向玻璃表面局部传递强烈能量,引起热机械效应,改变玻璃的表面膨胀和密度。这些变化创建了对化学蚀刻敏感的区域。随后用氢氧化钾等溶液进行化学蚀刻,形成称为纳米陨石坑的纳米衍射光栅结构,改变玻璃表面特征。

图3:(a) LISE工艺示意图,(b) 硼硅酸盐玻璃上TGV结构横截面视图 该图说明了LISE工艺流程,显示激光应用、湿蚀刻步骤以及产生的锥形TGV结构的详细横截面几何形状。

LISE技术的精度允许制造商通过调整激光脉冲能量和化学蚀刻条件来控制纳米陨石坑尺寸,最终实现所需的通孔形状。研究表明,纳米衍射光栅结构的创建和连接作为飞秒激光选择性蚀刻过程中图案形成的主要机制。

电火花加工(EDM)

电火花加工代表了TGV形成的另一种可行方法,利用高电压和电流在玻璃基板上创造精确结构。该技术通过两步过程将玻璃保持在两个对准的电极之间。首先,电火花集中并产生热量,局部降低玻璃粘度。随后,玻璃通过焦耳加热进行提取,创建所需的孔。

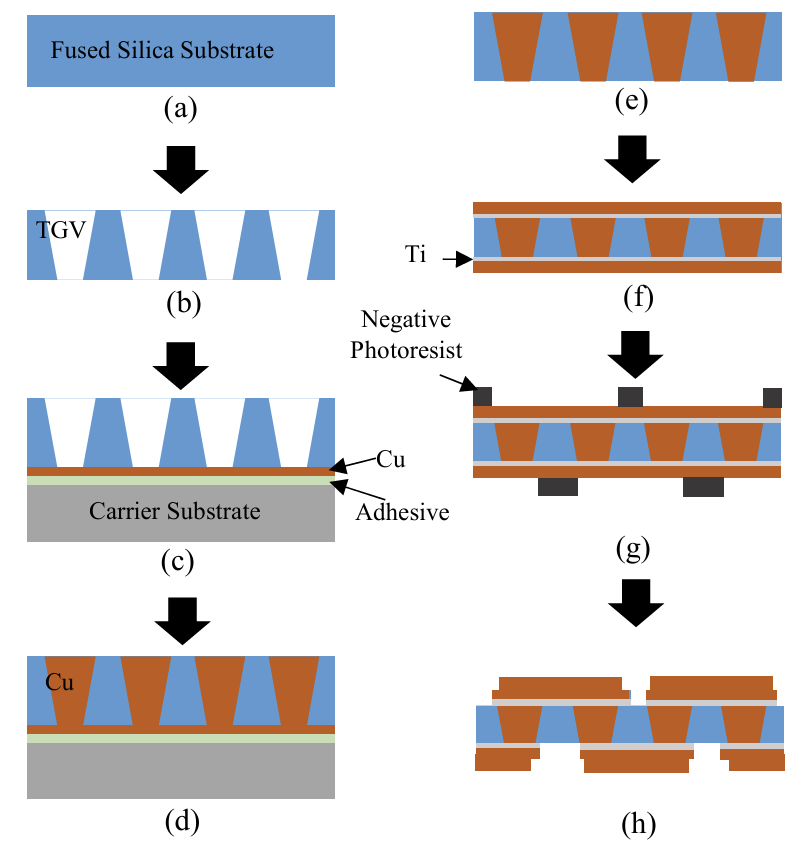

图4:熔融石英基板上3D电感器制造的示意图 这个综合工艺流程显示了使用TGV技术制造3D电感器的完整制造序列,从初始基板准备到最终铜电镀和图案化步骤。

EDM工艺能够在相对较短的时间内形成高长宽比孔,与传统TGV形成方法相比。虽然EDM仅利用电火花,但诸如电化学放电加工(ECDM)之类的变体通过结合电解质将电火花与化学反应相结合,提供增强的工艺控制和精度。

功能薄膜形成和铜填充

TGV的成功实施需要仔细关注功能薄膜形成和铜填充工艺。功能薄膜在TGV制造中发挥多种重要作用,包括用于铜和金等填充金属平滑电镀的种子层、用于电气隔离和防止电流泄漏的绝缘层,以及用于加强不同材料层之间结合的粘附层。

传统的干法方法如溅射已被普遍用于玻璃基板上的薄膜形成,但在高长宽比TGV中实现均匀膜厚度面临重大挑战。湿法方法涉及将玻璃基板浸入溶液中进行薄膜形成,在TGV和玻璃表面上提供优越的均匀性和一致性。

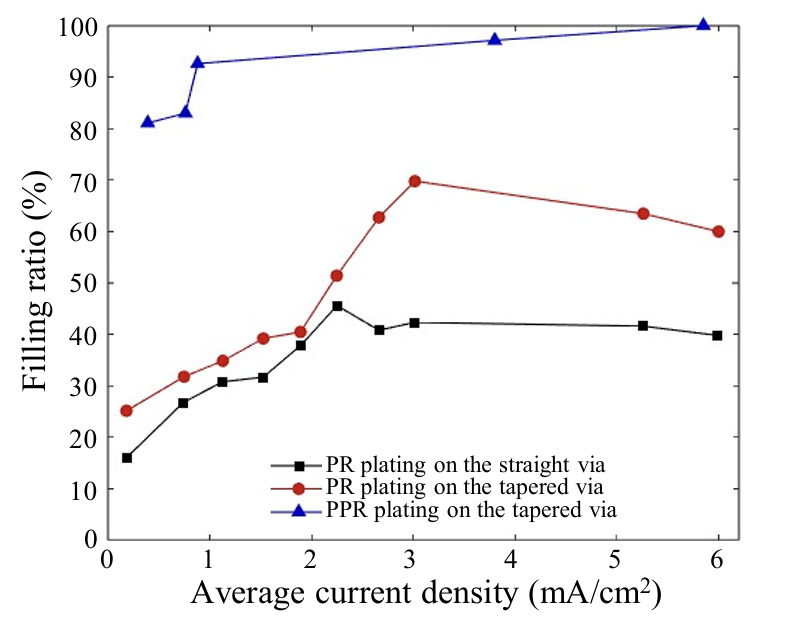

图5:根据PR和PPR电流密度的直孔和锥形孔的Cu填充比 该图表展示了不同孔几何形状和电流波形的电流密度与铜填充效率之间的关系,显示了PPR(周期脉冲反向)方法相对于PR(脉冲反向)技术的优越性能。

TGV和TSV的铜填充主要采用电镀方法,其中金属离子通过施加的电流移动到阴极。铜电镀工艺涉及电流通过含有铜离子的电镀溶液,离子迁移到阴极,接受电子并还原为铜,然后沉积在TSV和TGV表面。

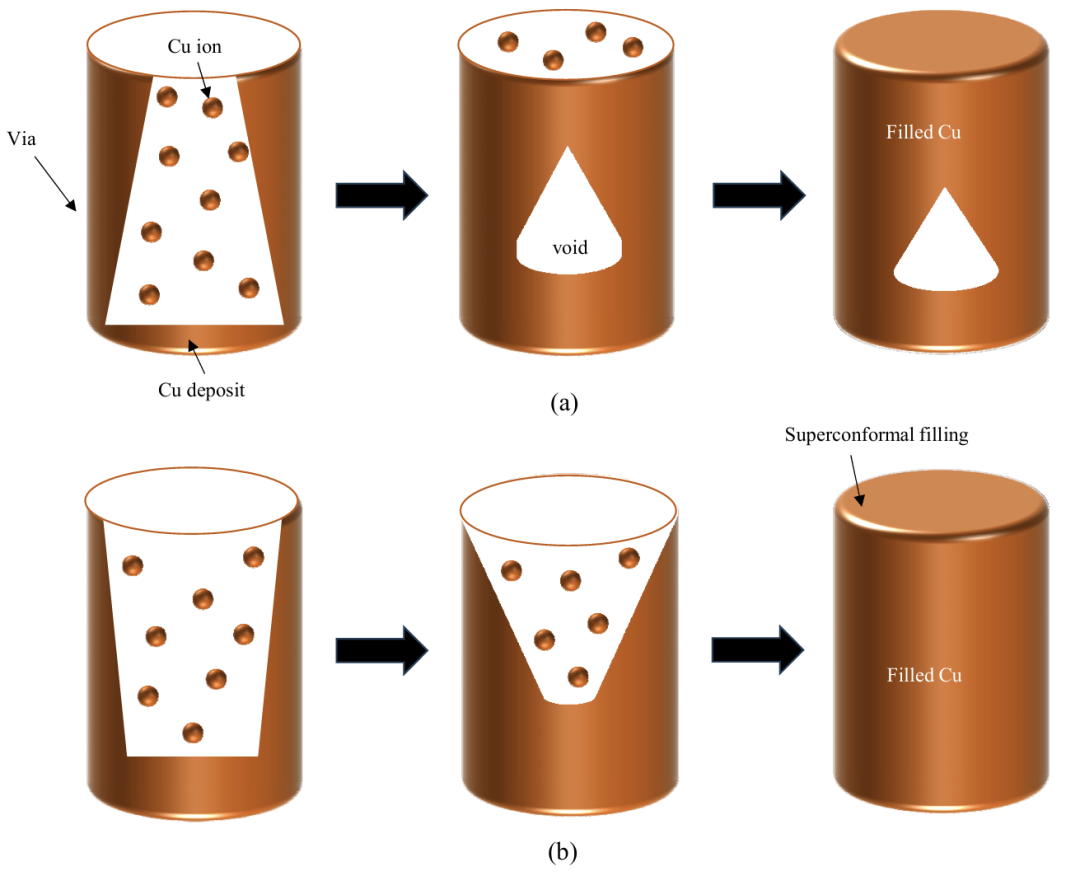

图6:使用PPR电流的Cu填充工艺示意图,(a) 高电流密度,(b) 低电流密度 该图说明了PPR电镀中不同电流密度如何影响铜填充模式,展示了在适当电流水平下形成无空洞超保形填充。

电镀参数的优化,包括电流密度和波形选择,在实现无缺陷铜填充方面发挥重要作用。周期脉冲反向波形在防止空洞形成和实现高长宽比结构的超保形填充方面表现出特别的有效性。

应用前景和发展方向

高密度、高性能半导体封装领域通过采用TGV技术来集成2.5D和3D硅芯片和Interposer继续发展。虽然TSV技术提供了包括增加互连密度和缩短信号路径在内的优势,但正在进行的努力解决诸如电气损耗、基板翘曲和制造成本等挑战。

基于玻璃的TGV通过优越的绝缘性能、成本效益和高频域适用性,提供了解决许多TSV技术限制的有吸引力的替代方案。玻璃材料中的可变热膨胀系数值有效缓解了堆叠器件中的翘曲,使其对先进的2.5D和3D封装应用特别有价值。

随着半导体封装要求继续向更高性能、改进的可靠性和增强的成本效益发展,TGV技术代表了一个重要的进步。玻璃基板、TGV钻孔技术、功能层涂层工艺和铜填充技术的持续改进将该技术定位为下一代半导体封装解决方案的基石。

技术成熟度和市场需求的结合表明,TGV技术将在满足现代电子系统(从移动设备到高性能计算应用)的挑战性要求方面发挥越来越重要的作用。该技术的发展将继续推动半导体封装行业向更高集成度和更优性能的方向发展。

我要赚赏金

我要赚赏金