本文介绍了阳极键合的原理、步骤和引入的风险。

直接键合方式具备较高的对准精度与稳固的键合强度,能满足高端器件的封装需求,但该技术对晶圆表面的平整度、洁净度及化学成分均匀性要求极为严苛,不仅需控制表面粗糙度在纳米级别,还需彻底清除油污、颗粒杂质与氧化层。这一特性直接对半导体工厂的工艺制程管控、产品结构设计、原材料筛选及设备精度维护等全环节,都提出了极高的技术标准。在多数封装工序中,为降低制造难度与成本,同时兼顾键合可靠性,可优先选用对晶圆表面条件要求相对宽松的硅晶圆与玻璃晶圆键合方案,即阳极键合技术,该技术在MEMS传感器、微流体芯片等器件的批量生产中应用广泛。

阳极键合原理

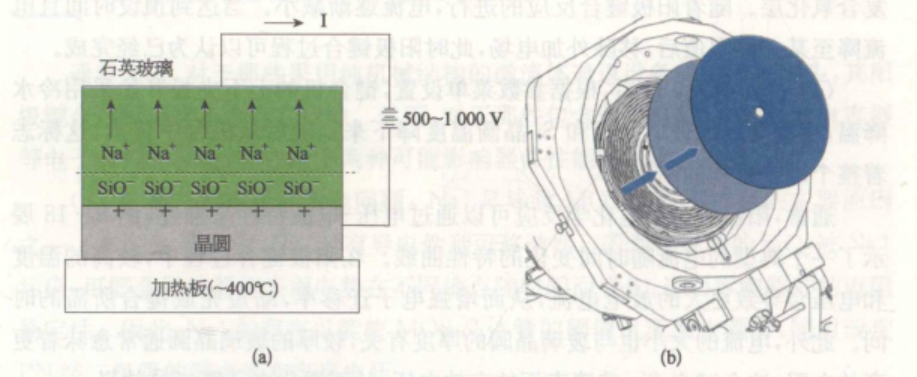

阳极键合又称场助键合,是一种依托热-电协同效应的晶圆键合技术,其核心操作是在200~500℃的可控温度环境下,向待键合的玻璃晶圆与硅晶圆两端施加600~1000V高压直流电场,借助电场与温度的协同作用实现二者原子级紧密键合。其原理如图1(a)所示,实际应用中通常采用富含钠离子或钾离子的硼硅玻璃作为键合基材,这类碱金属离子在高压电场作用下会向阴极方向定向迁移,在玻璃与硅晶圆的接触面附近逐渐形成固定空间电荷区,同时硅晶圆一侧因电荷感应生成对应镜像电荷区。这种电荷分布使大部分电压集中于界面区域,形成极高电场强度,大幅削弱两晶圆表面原子间的作用力壁垒,缩短接触距离。在高温协同作用下,接触面发生类共价键反应,玻璃中的氧离子与硅原子结合形成稳定的Si-O共价键,最终完成高质量键合。

键合过程中,阴极作为非阻塞电极,允许玻璃中迁移而来的钠离子顺利逸出。这些逸出的钠离子会与键合环境中残留的水蒸气、空气中的湿气发生化学反应,生成氢氧化钠白色絮状物质,该物质会聚集在玻璃表面及阴极周边,不仅污染器件与电极,还会引发玻璃表面化学腐蚀,导致表面粗糙度上升,影响键合密封性。因此,键合时建议在玻璃晶圆与键合机压板间增设高纯度石墨片,石墨片兼具耐高温、导电性与隔离性,可有效阻隔离子污染,同时保证温度与压力均匀传递。部分专业设备已将石墨板固定于压板下方,通过精准结构设计确保与玻璃晶圆紧密贴合,无需手动调整,提升工艺稳定性,图1(b)为该类设备石墨压板的构造示意图。

阳极键合的工艺参数

阳极键合质量由键合温度、时间、压力及腔体真空度等关键参数共同决定,这些参数相互影响制约,需结合晶圆特性精准调控。依据参数作用时序与工艺目的,可将完整流程分为四个核心阶段:

(1)准备阶段:通过专用治具将两片晶圆精准送入键合机腔体并固定,确保对准误差控制在微米级。同时抽取腔体真空至10⁻³~10⁻⁵Pa,去除杂质气体,移除晶圆间间隔物,保证二者后续能紧密贴合,为界面反应创造条件。

(2)加热阶段:将腔体及夹板升温至预设温度,升温速率控制在5~10℃/min,避免产生过大热应力。通过闭环控制保证晶圆表面温度均匀,波动不超过±2℃,同时施加0.1~0.5MPa压力,防止晶圆位移滑移,保障对准精度并减少界面间隙。

(3)电压施加阶段:这是阳极键合的核心反应阶段,待腔体温度达到预设值并稳定后,高压电源向晶圆两端施加设定电压。此时,与正极相连的玻璃晶圆中,钠离子在强电场力作用下向阴极快速迁移,玻璃与硅界面逐渐形成高电阻率的离子耗尽层。同时,耗尽层中的氧离子在电场驱动下向硅界面定向移动,与硅原子发生氧化反应,生成致密的SiO₂复合氧化层,构成稳固键合界面的核心。随着反应推进,离子迁移速率降低,回路电流逐步减小,当达到预设键合时间且电流降至初始电流的10%以下(设定阈值)时,移除外加电场,核心键合过程完成。

(4)冷却阶段:冷却速率直接影响晶圆结构完整性,需以3~8℃/min的可控速率通过冷水循环系统降温,避免因降温过快产生热应力,导致晶圆翘曲、开裂。待晶圆温度降至室温并稳定后,停止抽真空,缓慢恢复腔体至常压,防止气压突变冲击键合界面。随后通过机械臂取出晶圆,后续还需进行外观检测、键合强度测试及密封性检测,确保键合质量达标,整个阳极键合流程正式结束。

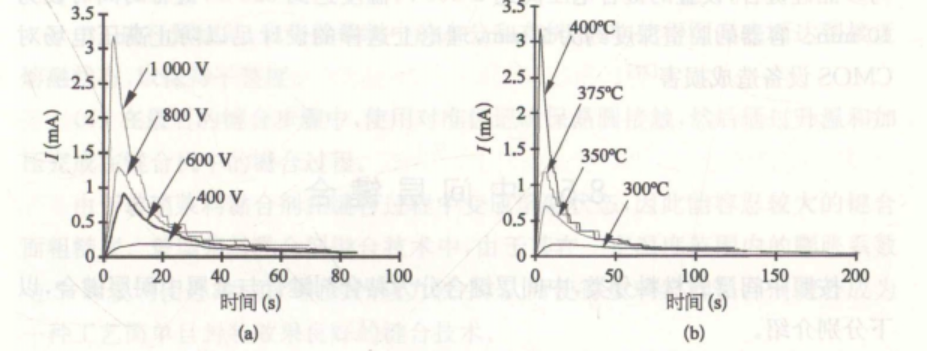

阳极键合的电化学反应特性可通过电压-电流曲线直观表征,图2为典型的电流随时间变化曲线,能清晰反映离子迁移与界面反应的动态过程。工艺参数对电流变化影响显著:较高的温度与电压可加快玻璃中碱金属离子迁移速率,增大初始放电电流,提升电子迁移率与界面反应效率,从而缩短键合耗时。而玻璃晶圆厚度与电流呈负相关,较厚晶圆的离子迁移路径更长、体电阻更大,会降低硅-玻璃界面有效电压,削弱电子跃迁与离子迁移效果,不仅延长键合时间,还可能降低界面键合强度,需结合晶圆厚度、材质特性优化工艺参数,平衡效率与质量。

选用薄玻璃晶圆可提升键合质量,但薄晶圆刚度低,易因重力夹带气体,高压下可能引发破裂。工厂通常限定玻璃晶圆厚度不低于100μm,或在高真空环境中完成对准贴合,减少气体夹带。需警惕腔体内残留气体,其可能参与反应影响键合稳定性。

阳极键合过程中器件的电化学退化

纯机械结构器件(如微流体通道、喷墨打印头)的阳极键合无明显性能风险,键合质量仅影响结构强度与密封性。但对于集成薄膜电阻、二极管、电容器、晶体管等敏感电子元件的器件,阳极键合过程中存在两类电化学退化风险:

(1)钠离子污染:钠离子是导致MOS器件性能不稳定的核心因素,在SiO₂绝缘层中具备良好导电性与高温可迁移性,若绝缘层被污染,钠离子会自由迁移,引发器件表面电势不规则波动,影响电阻稳定性与信号精度,还会导致MOS晶体管阈值电压漂移、PN结二极管漏电流与击穿电压改变,大幅降低器件可靠性,严重时引发器件失效。

(2)高压电场损伤:键合时施加的600到1000V高压电场,可能穿透玻璃晶圆对内部封装的电子器件造成电应力损伤,引发电路击穿、短路或性能衰减。针对该问题,行业内已有成熟解决方案:一是在CMOS电路上方的玻璃表面,通过溅射或蒸发工艺沉积连续金属平面层并可靠接地,形成静电屏蔽层,阻挡高压电场渗透;二是采用定制玻璃容器封装器件后与多晶硅键合,该方案可采用2000V高压、320℃温度及10分钟键合时长,2毫米深的腔室结合多晶硅屏蔽特性,能有效阻隔电场,兼顾键合质量与器件安全性。

我要赚赏金

我要赚赏金