一种改良过的适用于生产超精密板的蚀刻技术 Vacuum Etching Technology: An Improved Etching Technique for Ultra-Fine Structures By Frank Baron and Ron Salerno

关键词:Vacuum Etching:真空蚀刻、Puddle effect:水坑效应(也称水池效应) 、Etch Factor:蚀刻因子

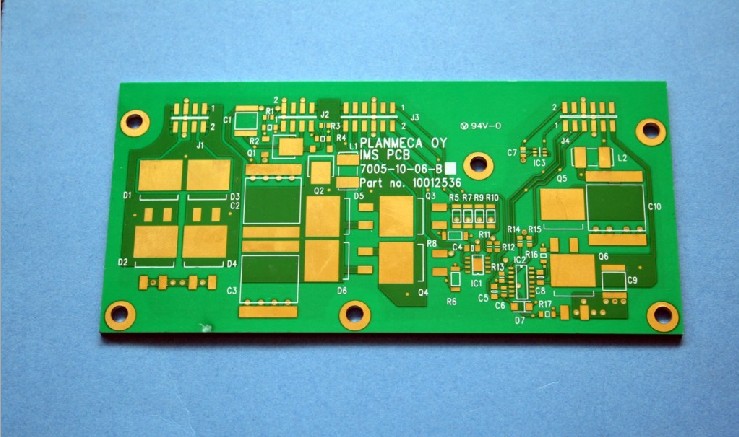

蚀刻过程是PCB生产过程中基本步骤之一,简单的讲就是基底铜被抗蚀层覆盖,没有被抗蚀层保护的铜与蚀刻剂发生反应,从而被咬蚀掉,最终形成设计线路图形和焊盘的过程。当然,蚀刻原理用几句话就可以轻而易举地描述,但实际上蚀刻技术的实现还是颇具有挑战性,特别是在生产微细线路时,很小的线宽公差要求,不允许蚀刻过程存在任何差错,因此蚀刻结果要恰到好处,不能变宽,也不能过蚀。

进一步解释蚀刻的过程,PCB制造商更愿意使用水平的蚀刻线进行生产,以实现最大程度上的生产自动化,使生产成本降低,但水平蚀刻也不是十全十美,无法消除的“水池效应”使板的上表面和下表面产生不同的蚀刻效果,板边的蚀刻速率比板中心的蚀刻速率快,有时候,这种现象会使板面上的蚀刻结果产生比较大的差异。

也就是说,“水池效应”会使板边上的线路过蚀比板中心的线路过蚀大,甚至精心进行的线路修正(在板边上适当地加宽线路宽度),来补偿不同的蚀刻速率也会出现失败,因为要获得超细的线路必须非常精细的控制蚀刻公差。

这种情况导致蚀刻速率的变化是十分显着的。位于线路板上面,靠近板边的部分,蚀刻液更容易流出板外,新旧蚀刻液更容易进行交换,因此保持了较好的蚀刻速率。而在板中心的位置,比较容易形成“水池”情况,蚀刻剂的流动因此受到限制,富含铜离子的溶液流出板面相对要难一些,结果对比板边或板的下面,蚀刻效率降低,蚀刻效果变差。实际上,在实践中不太可能避免“水池效应”,因为链条式的水平传动辊轮会阻止蚀刻液的排出,结果导致蚀刻液在辊轮间积聚,这种现象在生产面积较大的板或超微细线路时更加明显,即使是采用了比较特殊的生产过程控制和补偿方式,例如水平于传输方向可独立调整的喷淋系统、增加振荡式的喷淋管及增加矫正性的再蚀刻段等,如果没有巨大的技术投入,这个问题也无法很好解决,于是实现避免“水池效应”的目标又不不得不回到起点,重新开始。

在去年底,PILL e.K.发布了一项新的工艺技术,仅通过抽水泵来吸取使用过的蚀刻液就可改善板面朝上部分的蚀刻液的流动性,从而阻止水坑效应的产生。 这种方法被称为真空蚀刻。

第一条真空蚀刻线于2001年11月在Productronica向公众演示。同时由线路板制造商进行的测试也确证了仅在用较少的精力控制工程条件的情况下,真空蚀刻工艺可达到卓越的效果。

经真空蚀刻后,在板的双面整个表面蚀刻效果都非常均匀。

真空蚀刻技术的原理很简单。蚀刻段 中不仅安装了喷嘴,也在喷管之间离线路板表面相对距离较近的位置安装了抽气单元。这些抽气单元将使用过的蚀刻液吸走后,通过闭合回路回到模块的液槽中。

在这里真空指系统操作区域的负压和刚够防止蚀刻液产生水坑效应的较低的吸力。即使是最薄的内层板也不能被抽气单元吸起,且生产精度需得到保证。设计者通过将抽气机的轨道与传送系统中的上层固定辘连接,确保了抽气过程与板面之间距离为最佳值,不管生产的是薄板还是厚板均可被处理。此点意味不管是何种类型的PCB板,均能得到均匀的蚀刻液抽出率。在整个24”X24”大板的表面上,线路板朝上的一面,仅发现有1 micron的铜厚波动。经比较,板朝上部分与朝下部分的蚀刻效果基本一致。

使用真空蚀刻技术生产板的线路质量也非常好。 与不同PCB制造商一起进行的详细测试表明新的真空蚀刻技术可生产出更直的导体剖面,这样生产出来的板就可更精确地接近布线的要求。

在真空蚀刻工艺中,反映在抗蚀膜下蚀刻介质对导线侧面攻击量的收缩率及用来描述导线蚀刻深度与侧向蚀刻量的蚀刻因子的值都非常高。

当然,也有一系列基本不受制造商影响的其它因素会影响到实际蚀刻效果。例如,抗蚀剂的厚度,曝光和显影工序的质量、蚀刻基材的铜厚各有很大的影响,总的来说,估计蚀刻工序或蚀刻液的更新频率对蚀刻效果的影响仅占一半。但PILL项目经理Oliver Briel强调“事实证明我们让这50%完全受控”。

我要赚赏金

我要赚赏金